Содержание: Механизм смазочного действия дисульфида молибдена

Анализ состояния вопроса

Экспериментальные исследования

Выводы

Механизм смазочного действия дисульфида молибдена

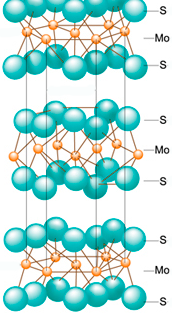

Дисульфид молибдена MoS2 – природный минерал (молибденит). Его ярко выраженная слоистая структура придает дисульфиду молибдена уникальные антифрикционные свойства и позволяет эффективно использовать в качестве твердого смазочного материала.

Дисульфид молибдена MoS2 – природный минерал (молибденит). Его ярко выраженная слоистая структура придает дисульфиду молибдена уникальные антифрикционные свойства и позволяет эффективно использовать в качестве твердого смазочного материала.

Слабая связь между слоями и низкое сдвиговое сопротивление обуславливают низкий коэффициент трения, который остается практически неизменным даже при высоких нагрузках и нагреве.

Высокодисперсные частицы дисульфида молибдена, попадая в зону трения, заполняют впадины микронеровностей поверхностей и сглаживают их. В процессе трения частицы приобретают ориентацию параллельно направлению скольжения и образуют защитную пленку, выдерживающую значительные контактные давления.

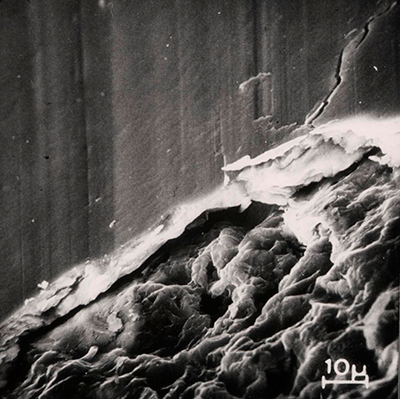

На нижней части фотографии (рис. 1) видна поверхность металла с ярко выраженными микронеровностями, на верхней части – та же поверхность, но покрытая смазочной пленкой дисульфида молибдена, сформировавшейся в процессе трения.

На нижней части фотографии (рис. 1) видна поверхность металла с ярко выраженными микронеровностями, на верхней части – та же поверхность, но покрытая смазочной пленкой дисульфида молибдена, сформировавшейся в процессе трения.

Применение дисульфида молибдена оказывается наиболее эффективным для граничного и смешанного режимов смазки, при которых твердый смазочный материал способствует снижению трения, предотвращению задиров и заеданий. За счет заполнения им впадин микронеровностей смазываемой поверхности значительно облегчается процесс приработки.

Анализ состояния вопроса

Для изучения влияния дисульфида молибдена на эксплуатационные свойства масел и пластичных смазок проводились экспериментальные исследования в лабораториях Московского государственного университета тонких химических технологий им. М.В. Ломоносова, Уфимского авиационного института, Новгородского государственного университета, корпорации Dow Corning в Германии и др. учреждениях

В таблице 1 приведены сводные результаты испытаний пластичной смазки ЦИАТИМ-201 и индустриального масла И-20А c добавками в них MoS2 в различных пропорциях, а также дисперсии дисульфида молибдена в минеральном масле Molykote M-55.

Таблица 1. Влияние MoS2 на трибологические свойства пластичных смазок и масел

|

Базовый смазочный материал |

Относительное количество MoS2, % масс. |

Нагрузка сваривания Pс, Н |

Диаметр пятна износа Dи (мм) при нагрузке |

||

|

196 Н |

392 Н |

800 Н |

|||

|

Пластичная смазка ЦИАТИМ-201 |

0 |

1235 |

0,73 |

- |

- |

|

10 |

2766 |

0,51 |

- |

- |

|

|

Масло индустриальное И-20А |

0 |

1099 |

- |

0,99 |

- |

|

0,1 |

1167 |

- |

0,66 |

- |

|

|

1 |

1844 |

- |

0,7 |

- |

|

|

5 |

2325 |

- |

0,88 |

- |

|

|

Дисперсия Molykote M-55 |

10* |

3000 |

- |

- |

1,35 |

Анализ представленных результатов показывает, что добавление дисульфида молибдена в товарный смазочный материал позволяет увеличить несущую способность смазочного слоя в 1,1-2,2 раза и снизить износ в 1,1-1,5 раза.

Исследования индустриального масла И-20А с содержанием от 20 до 70 % дисульфида молибдена также показали, что при использовании чистого масла заедание наступает при удельной нагрузкке 2490 Н/мм2. При добавлении MoS2 диаметр пятна износа снижается почти в два раза, а заедания не наблюдается даже при нагрузках до 4520 Н/мм2.

Таким образом, дисульфид молибдена оказывает положительное влияние на противоизносные свойства масел и смазок, а также на их несущую способность.

Экспериментальные исследования

Испытания, результаты которых приведены выше, были проведены для узлов трения в режимах, далеких от реальных условий их эксплуатации. При этом влияние дисульфида молибдена на прирабатываемость и коэффициент трения оставалось невыясненным.

Комплексная оценка всех трибологических свойств была проведена в Брянском государственном техническом университете. В научно-исследовательской лаборатории «Триботехника» сравнивались показатели чистого масла И-20А и масла И-20А с добавлением дисперсии дисульфида молибдена Molykote M-55 в количестве 5 % от объема. Испытания осуществлялись в режимах, максимально приближенных к реальным условиям эксплуатации большинства узлов (трение скольжения Ʋ = 1 м/с, контактное давление P = 70 Мпа).

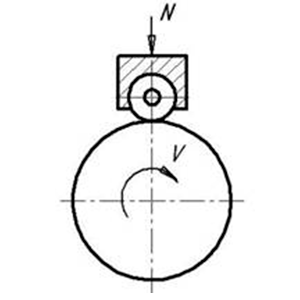

Схема трения «ролик – дисковый индентор» (рис. 2) была реализована на машине трения МИ-1М, оснащенной датчиками и автоматизированной системой сбора данных.

Смазывание осуществлялось постоянно в процессе экспериментов окунанием в емкость с маслом. Материал ролика – Сталь 45 без термической обработки, материал индентора – твердый сплав ВК8.

В таблице 2 приведены значения трибологических показателей, определенные по результатам испытаний.

Таблица 2. Значения трибологических показателей по результатам испытаний

|

Трибологическое свойство |

Показатель |

Значение показателя |

|

|

Масло |

масло + дисперсия Molykote M-55 |

||

|

Прирабатываемость |

Время приработки t0, ч |

1,33 |

1,58 |

|

Приработочный износ h0, мкм |

7,50 |

6,50 |

|

|

Отношение коэффициентов трения f0/f |

1,24 |

1,55 |

|

|

Антифрикционность |

Установившийся коэффициент трения f |

0,145 |

0,123 |

|

Износостойкость |

Суммарный износ h, мкм |

15,40 |

11,80 |

|

Скорость изнашивания в период нормального изнашивания ɣ, мкм/ч |

1,69 |

1,20 |

|

|

Скорость изнашивания за общее время испытаний ɣΣ, мкм/ч |

2,57 |

1,97 |

|

Выводы

Таким образом, анализ проведенных испытаний показал, что при добавлении в индустриальное масло И-20А 5% дисперсии дисульфида молибдена Molykote M-55

- процесс приработки происходил более плавно и с меньшими потерями на износ (до 14 %);

- скорость изнашивания уменьшилась на 41 %;

- потери на трение уменьшились в среднем на 18 %.

Известно, что снижение температуры эксплуатации минеральных масел на 10-15 °С позволяет увеличить срок их замены вдвое. Так как около 90 % генерируемой при трении энергии рассеивается в виде тепла, то очевидно, что снижение коэффициента трения приведет к пропорциональному снижению температуры фрикционного разогрева масла, снижению интенсивности окисления и увеличении срока его службы.