Коррозия – серьезная проблема для морских нефтяных платформ, которая может привести к отказу оборудования и несчастным случаям на буровой. Поэтому крайне важно выбрать правильный способ защиты установки, который поможет предотвратить коррозию и сохранить целостность конструкции в течение длительного времени.

Морская нефтяная платформа представляет собой комплексную установку, предназначенную для бурения скважин, извлечения, обработки и хранения углеводородного сырья, залегающего под морским или океаническим дном.

Хотя морская нефтяная промышленность очень прибыльна, она довольно непредсказуема, а порой и опасна. Коррозия на стальных нефтяных платформах может привести к повреждению или полному разрушению конструкции, финансовым потерям и даже несчастным случаям.

На морские скважины приходится около 23% мировой добычи нефти. Буровые конструкции устанавливаются на глубине от 3 до 300 метров. Они стоят сотни миллионов долларов и должны беспроблемно работать в течение 20-40 лет. Однако суровые морские условия значительным образом влияют на срок службы платформ. Возникает необходимость в частом профилактическом обслуживании для обеспечения длительной и безопасной эксплуатации.

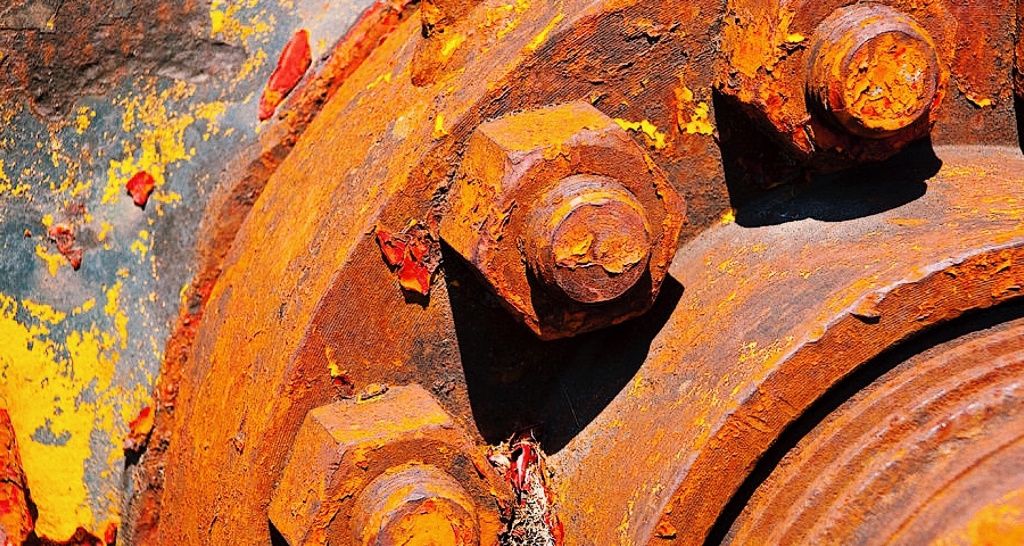

Рис. 1. Резьбовые соединения с коррозией

Коррозия поражает конструкцию целиком – над водой и под ней. В атмосферной зоне из-за комбинированного воздействия высокой и низкой температуры, солнца, кислорода, влаги и соли, содержащихся в воздухе она не менее опасна, чем в подводной.

Коррозия – главный враг морских сооружений, правильная защита которых поможет сохранить целостность конструкции в течение длительного времени.

Основные способы защиты морских платформ от коррозионного разрушения

Электрохимическая (катодная) защита - чтобы разобраться в том, как она работает, необходимо сначала понять, что такое биметаллическая (гальваническая) коррозия.

Биметаллическая коррозия характеризуется ускоренным разрушением одного металла, в то время как другой остается неизменным. Другими словами, один металл "жертвует" собой, защищая другой.

По этому принципу работает и катодная защита – на защищаемый металл накладывается отрицательный потенциал путем соединения с протекторным анодом или с помощью источника постоянного тока.

Такой способ создания жертвенного металла используется во многих отраслях промышленности для повышения надежности и продления срока службы широкого спектра конструкций, эксплуатирующихся в сложных условиях под воздействием агрессивных сред.

Катодная защита бывает нескольких типов: пассивная катодная защита и катодная защита наложенным током. Выбор правильного типа зависит от финансового фактора и размера защищаемой конструкции.

Рис. 2. Катодная защита нефтяной платформы с использованием жертвенных алюминиевых анодов (белые предметы в виде ручек)

Первый тип обычно используется в нефтегазовой промышленности для защиты стальных конструкционных элементов морских буровых установок и платформ. К деталям присоединяются алюминиевые пластины, которые берут на себя роль жертвенного металла.

Другим вариантом пассивной катодной защиты стали является наложение цинковых пластин, полученных методом горячего цинкования, в процессе которого элементы погружаются в ванну с расплавленным металлом.

Цинк также используется и в качестве покрытия. Он вступает в реакцию с воздухом и влагой раньше основного металла, в результате чего окисляется и из продуктов коррозии образует защитный слой.

Для катодной защиты наложенным током используется внешний источник питания, помогающий проводить электрохимические реакции, которые повышают электрический потенциал защищаемого металла.

Такой тип катодной защиты более эффективен, поскольку позволяет обрабатывать более крупные сооружения, например, трубопроводы и резервуары для хранения, однако требует применения большего количества оборудования и имеет высокую стоимость.

На катоднозащищенные конструкционные элементы обычно дополнительно наносятся специальные покрытия.

Лакокрасочные покрытия – это простой метод защиты от коррозии, позволяющий изолировать элементы нефтяной платформы от внешних условий, установив барьер между сталью и морской средой. Несмотря на эффективность данного способа, по прошествии некоторого времени в конструкции все равно может возникнуть коррозия.

Большую популярность в последнее время набирают антифрикционные твердосмазочные покрытия – надежная альтернатива лакокрасочным материалам.

В России такие покрытия под брендом MODENGY разрабатывает и выпускает компания "Моденжи".

Высокими антикоррозионными свойствами обладают материалы MODENGY 1005 и MODENGY 1014. Покрытия тестировались на коррозионную стойкость в камере соляного тумана по стандарту ISO 9227. Результаты ускоренных испытаний весьма впечатляющие – MODENGY 1005 обеспечивает более 720 часов защиты от коррозии, MODENGY 1014 – более 672 часов.

Рис. 3. Высокопрочные болтокомплекты с покрытием MODENGY 1014 на основе политетрафторэтилена и дисульфида молибдена

Резьбовые и крепежные соединения, обработанные материалами MODENGY, надежно и надолго защищены от коррозии даже при условии их многократной сборки и разборки. Покрытия обладают высокой несущей способностью, устойчивы к смыванию и воздействию агрессивной коррозионно-активной морской среды.

Кроме того, материалы MODENGY стабилизируют коэффициент трения в резьбе и предотвращают ее заедание и закусывание, обеспечивая качественную затяжку крепежа.