Трубопроводная арматура в энергетике работает в среде пара и воды, при экстремально высоких температурах и давлениях. В таких условиях уплотнительные поверхности запорных элементов испытывают значительные контактные нагрузки.

Одно из важнейших требований к энергетической арматуре – возможность ее полноценного функционирования даже после длительной неподвижности в открытом или закрытом положении. Устройства должны выполнять заданное количество циклов открытия-закрытия под воздействием рабочей среды и при определенных скоростях перекрытия сечения. При этом должны сохраняться герметичность конструкции и легкость хода ее подвижных элементов.

Выполнить эти требования можно путем управления процессами трения и изнашивания на контактных поверхностях. Особое значение имеет подбор подходящих смазочных материалов.

Типичные причины отказов энергетической арматуры

При эксплуатации узлов энергетической арматуры обслуживающему персоналу приходится сталкиваться с проблемами, обусловленными повышенным трением:

- Высокими усилиями на привод затвора

- Изнашиванием, повреждениями и задирами рабочих поверхностей

- Потерей герметичности запорных элементов

- Снижением рабочего ресурса арматуры.

Кроме того, высокие температуры рабочей среды вызывают прикипания, заедания и потерю подвижности элементов затвора.

Обычные пластичные смазки в таких условиях не могут нормально выполнять свои функции, так как минеральное базовое масло интенсивно окисляется и испаряется уже при температуре свыше +70 °С . При дальнейшем повышении температуры на каждые 10-15 °С скорость этих процессов удваивается. Фактически традиционные смазки работоспособны до +120…+130 °С.

Более термостойкими являются смазочные материалы на основе перфторполиэфирных (ПФПЭ) масел. Однако верхняя граница их рабочих температур – не более +250…+260 °С, что во многих случаях недостаточно.

Смазочный слой, который создают перечисленные материалы, разрушается при высоких контактных давлениях и низких скоростях скольжения. Именно поэтому они малоэффективны для узлов энергетической арматуры.

Современные материалы на основе высокодисперсных твердосмазочных композиций

В условиях высоких контактных давлений, низких скоростей скольжения и температур свыше +400 °С оптимальный способ защиты деталей арматуры – применение материалов на основе твердых антифрикционных порошков.

В качестве их базовых компонентов выступают дисульфид молибдена, графит, ПТФЭ, соединения на основе кальция и цинка, мягкие металлы (например, медь).

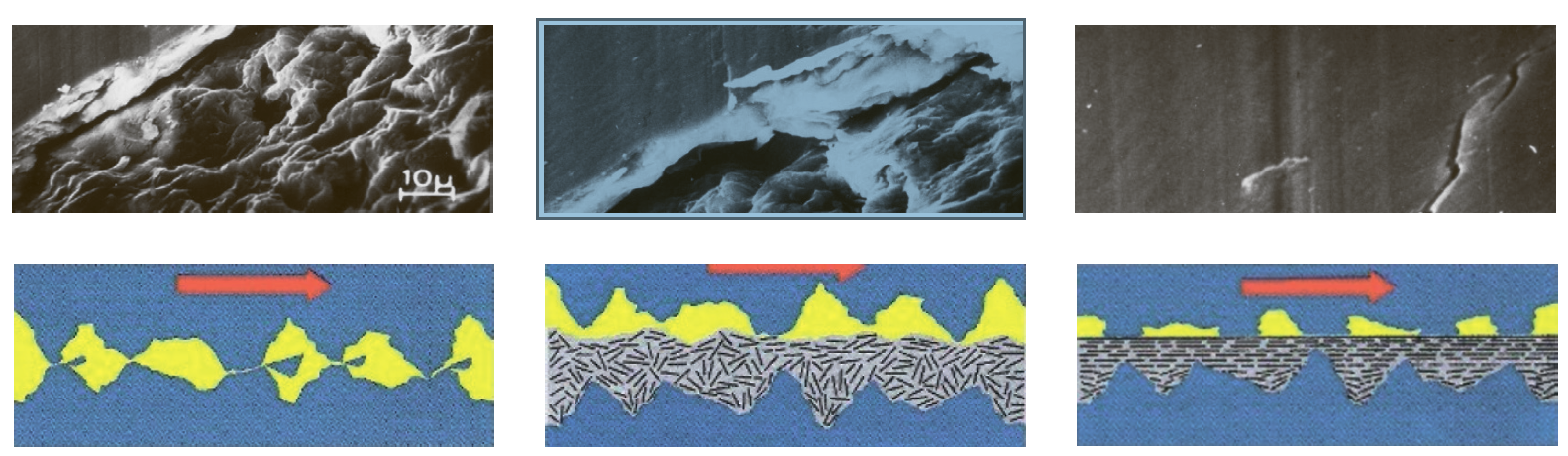

Мелкодисперсные частицы твердых смазок заполняют и сглаживают микронеровности поверхностей пары трения. При этом площадь контакта и, соответственно, несущая способность значительно возрастают (рис. 1), повышается герметичность соединения.

Рис. 1. Механизм действия высокодисперсных порошков твердых смазок

Твердая смазка может использоваться в виде чистого порошка, однако при этом не всегда удается обеспечить ее необходимую адгезию к поверхности. Решает проблему смешивание порошка с легкими маслами-носителями или связующими смолами. В первом случае получают смазочные пасты, во втором – антифрикционные твердосмазочные покрытия.

Российские компании "Моденжи" и "Эффективный Элемент" производят большой ассортимент композиций на основе твердых смазок. Специальные покрытия MODENGY и термостойкие пасты EFELE доказали свою эффективность, поэтому широко применяются в арматуростроении.

В узлах энергетической арматуры отлично зарекомендовали себя особо термостойкие пасты EFELE MP-413 и EFELE MP-491, а также антифрикционное твердосмазочное покрытие MODENGY 1001.

Медно-графитовая паста EFELE MP-413 выдерживает до 1100 °С, а EFELE MP-491 – до +1400 °С. Несущая способность пасты EFELE MP-491 на основе композиции белых твердых смазок (оксидов, гидроксидов, фосфатов) составляет более 3600 Н, а коэффициент трения в резьбовом соединении равен всего 0,1-0,13.

Антифрикционное твердосмазочное покрытие MODENGY 1001 с дисульфидом молибдена и графитом не теряет своих смазочных и защитных свойств при температурах до +440 °С.

Названные материалы применяются для обработки поверхностей трения затворов, подшипников скольжения, ходовых винтов, штоков клапанов (рис. 2), резьбовых соединений перед сборкой.

Рис. 2. Шток клапана с антифрикционным покрытием MODENGY 1001

Термостойкие составы MODENGY и EFELE снижают износ деталей, предотвращают появление задиров, прикипаний и заеданий, выполняют разделительную функцию. Они обладают различными комплексами свойств, поэтому для каждого конкретного применения можно подобрать оптимальное средство.

Узлы, работающие при температурах более +450 °С, требуют применения паст на основе графита и/или порошков мягких металлов. Композиции на основе белых твердых смазок и специальных термостойких добавок (основные компоненты паст EFELE MP-413 и EFELE MP-491) выдерживают температуры +1100 …+1500 °С. Они отличаются очень высокой несущей способностью и стабильным трением в широком диапазоне условий работы.

В тех случаях, когда температурный режим не превышает +450 °С, оптимальным решением для узлов энергетической арматуры является применение антифрикционного твердосмазочного покрытия MODENGY 1001. За счет связующих смол оно имеет высокую адгезию, поэтому отлично удерживается на поверхностях. Жидкий или аэрозольный состав наносится методом распыления, полимеризуется за 15 минут при комнатной температуре и образует сухую смазочную пленку с очень высокой несущей способностью.

Смазочные материалы с особыми свойствами – высокими термической стабильностью, несущей способностью, антифрикционными характеристиками – способны эффективно управлять трением в узлах энергетической арматуры при медленном перемещении контактирующих поверхностей.

Идеальным решением этой задачи стало применение паст EFELE и антифрикционных твердосмазочных покрытий MODENGY.