Трибометр: назначение и конструкция

При проектировании или модернизации различных изделий возникает необходимость в прогнозировании эксплуатационных свойств их пар трения. Эти характеристики определяются, в первую очередь, износостойкостью и коэффициентом трения сопряженных элементов.

Для получения данной информации в короткий промежуток времени проводят ускоренные лабораторные испытания на трибометре.

Трибометр – это установка для исследования поведения материалов при поверхностном трении в зависимости от времени, скорости, давления, температуры, влажности и других внешних факторов, а также от наличия и вида смазок.

Проведение испытаний на трибометре позволяет сравнивать характеристики смазочных материалов, определять степень совместимости конструкционных материалов, прогнозировать ресурс узлов и механизмов, определять степень влияния различных факторов на пару трения.

Виды трибометров:

- Демонстрационный – упрощенное устройство для наглядной демонстрации процесса трения образцов

- Стандартный – испытательная установка, реализующая одну схему трения

- Универсальный – оборудование, которое может реализовать две и более схемы трения

- Специализированный – трибометр, позволяющий провести испытания нестандартных пар трения и воспроизвести агрессивные внешние условия: высокие и низкие температуры, воздействие абразива, ударные нагрузки, вибрации и тд.

Машины трения, в зависимости от своего назначения и конструкции, имеют различное устройство. Однако можно выделить стандартные узлы трибометров.

Основные блоки машин трения:

- Испытательный блок – площадка для взаимодействия материалов

- Блок нагружения – устройство для создания постоянной или переменной нагрузки на испытуемые материалы. Нагрузка может придаваться с помощью рычажно-гравитационных, пружинных, пневматических и других механизмов

- Блок управления – система, в которую заносятся данные о процессе испытаний: необходимая скорость вращения элементов, нагрузка и другие параметры

- Привод – прибор для обеспечения вращения образцов

- Датчики, регистрирующие изменение параметров взаимодействия образцов

- Экран – электронное устройство, на которое выводятся данные об изменении коэффициента трения, температуры, пути трения и другая информация, регистрируемая датчиками

- Камера – приспособление, используемое для воспроизведения внешних условий, влияющих на трибосопряжение, например, температуры, абразива, влажности, в закрытом пространстве. Кроме того, камера позволяет исключить случайное попадание посторонних частиц в место сопряжения образцов, а также исключить выброс продуктов износа во внешнюю среду и снизить уровень шума в лаборатории

Процесс испытаний

Перед началом тестирований образцы тщательно подготавливаются – очищаются и обезжириваются, после чего полностью высушиваются.

При необходимости исследования элементов при наличии жидкой смазки, состав добавляют в специальный отсек либо наносят на детали. Для тестирования элементов с твердой смазкой детали предварительно покрывают, соблюдая все технологические рекомендации.

В держатели образцов блока испытания устанавливаются материалы, которые будут подвергаться исследованию. Они сближаются вручную либо автоматизированными системами. На пульте управления устанавливают все необходимые параметры взаимодействия образцов.

После включения электропривода регистрируют силу трения холостого хода, затем образцы нагружают.

Испытания оканчиваются при:

- Превышении максимально допустимого коэффициента трения элементов, температуры, пути трения либо другого параметра, заранее установленного в программе

- Окончании времени исследования

Предельные параметры устанавливаются в блоке управления до запуска процесса исследований и могут редактироваться в процессе испытаний.

Поскольку проведение испытаний на трибометре необходимо на каждом предприятии, проектирующем и изготавливающем оборудование, а стоимость профессиональных триботехнических установок неподъемно высока, организации пользуются услугами по проведению исследований пар трения, которые в России осуществляются несколькими компаниями.

Кто в России проводит испытания на трибометре?

Одной из лабораторий, оснащенных сертифицированным трибометром, является инженерный центр MODENGY.

Компания «Моденжи» – это разработчик и производитель антифрикционных твердосмазочных покрытий. Эти материалы реализуют технологию твердой смазки и помогают увеличить ресурс узлов трения.

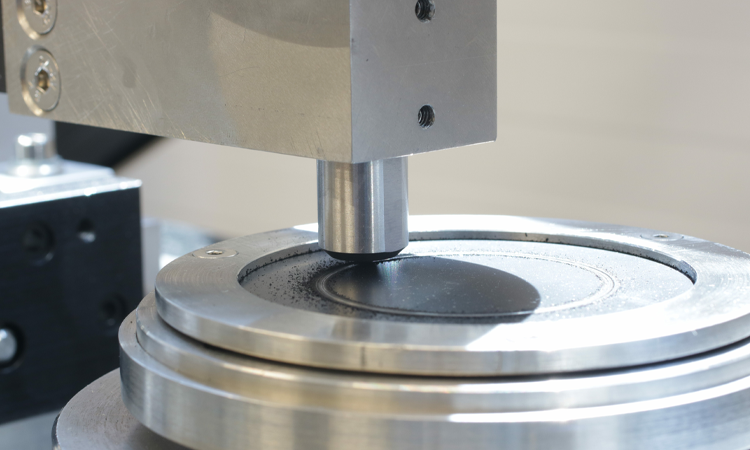

Для измерения коэффициента трения и других триботехнических параметров своих покрытий, а также помощи промышленным предприятиям в проведении испытаний на трение и износ лаборатория компании была оснащена трибометром со схемой трения «шар-диск».

Машина трения была поверена и аккредитована в аттестованном метрологическом центре на возможность проведения испытаний по международному стандарту ASTM G99.

Испытания по данному стандарту позволяют подобрать оптимальные пары трения для определенных условий работы, измерить коэффициент трения в динамике его изменения, определить износостойкость конструкционных материалов, фрикционно-износные характеристики покрытий, установить влияние контактных давлений, скоростей скольжения и вида рабочей среды на характеристики трибосопряжений, определить антифрикционные и противоизносные характеристики смазочных материалов, изучить характеристики прирабатываемости.

Трибометр оснащен автоматизированными системами управления и регистрации данных.

Услуга является максимально понятной и информативной для заказчика, так как процесс испытаний транслируется клиенту в режиме реального времени.

Он получает доступ к изображению с камеры, установленной возле испытательного блока трибометра, а также к данным на экране машины трения. Можно отследить процесс изменения коэффициента, силы, пути трения, температуру и другие параметры.

После проведения испытаний специалисты компании предоставляют развернутый отчет и конструкторско-технологические рекомендации по оптимизации узла трения. Права на результаты, отраженные в документации, в полном объеме передаются заказчику.