Вакуумно-поршневые тестоделительные аппараты относятся к основному технологическому оборудованию хлебопекарных предприятий.

Они осуществляют нарезание теста на равные по весу порции без дополнительного воздействия на заготовки.

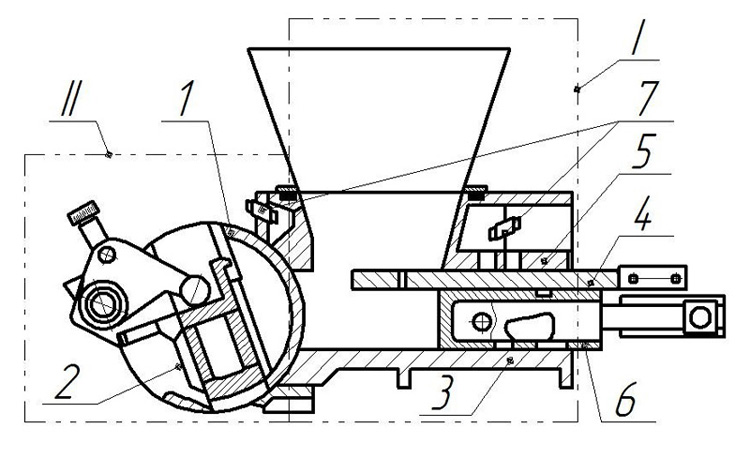

Конструкция машин представлена двумя камерами: всасывающей и делительной. Наполнение первой тестом осуществляется за счет создаваемого вакуума, после чего с помощью поршня тесто перемещается в делительную камеру.

По мере изнашивания компонентов всасывающей системы аппарата теряются создаваемый вакуум и точность разделения теста.

Для возвращения эксплуатационных характеристик тестоделительных агрегатов детали всасывающей системы подвергаются ремонту.

Методы ремонта деталей всасывающей камеры

В настоящее время ремонт вакуумно-поршневых тестоделительных аппаратов осуществляется путем установки новых деталей на место поврежденных.

Данная процедура требует больших финансовых вложений (до 40 % от затрат на покупку новой машины), однако альтернатив ей до недавнего времени не было.

Разработка нового способа ремонта установок стала главной темой кандидатской диссертации, выполненной в ФГБОУ ВО «МГУ им. Н. П. Огарёва». Он заключается в применении комплекса покрытий – электроискровой обработки и антифрикционного твердосмазочного материала MODENGY PTFE-A20.

Электроискровое покрытие возвращает начальный размер деталей, так как его толщина составляет несколько сотен микрон.

MODENGY PTFE - A20 формирует тонкий смазочный слой, который снижает износ контактирующих элементов.

Комплексная технология позволяет вернуть функциональность всасывающей камеры агрегата, затрачивая на это не более 10 процентов стоимости новой установки.

В рамках данного научного труда были проведены испытания пар трения с комплексом покрытий на машине трения типа СМТ-1М. Для осуществления исследований использовались пары трения «колодка-ролик», причем на роликах применялись методы обработки, а на колодке нет. Образцы были изготовлены из чугуна.

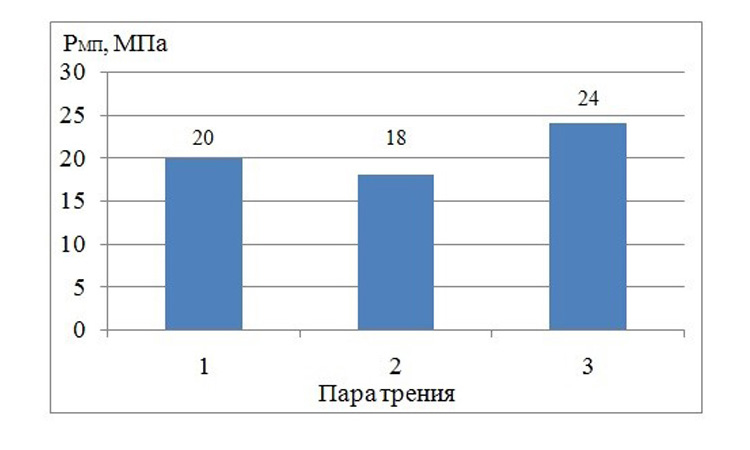

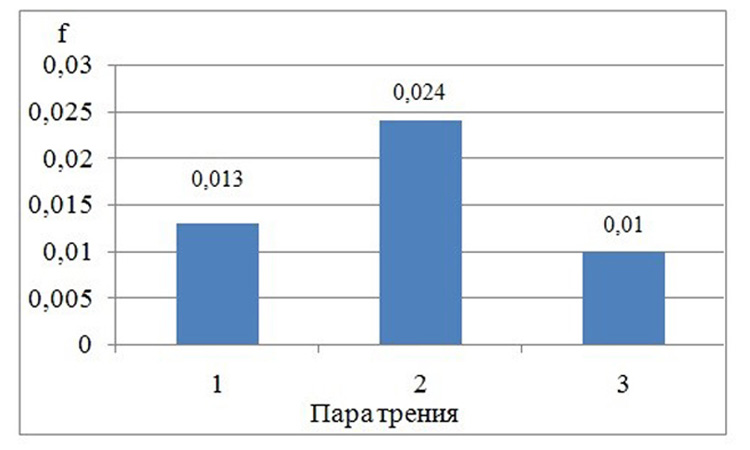

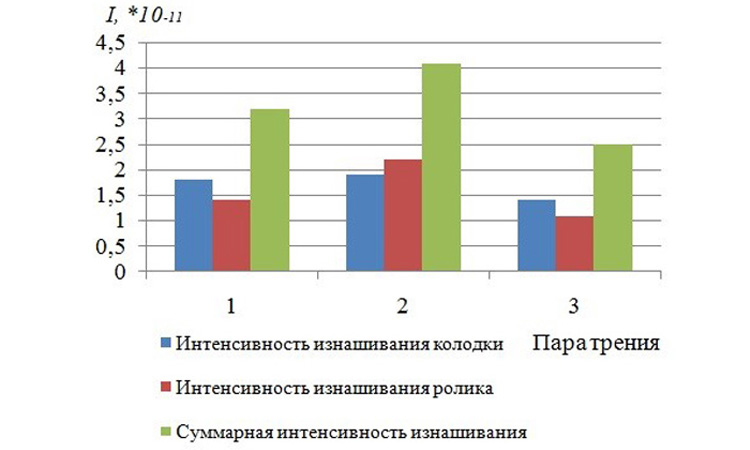

В процессе оценки изнашивания пар трения с электроискровым покрытием, комплексом покрытий (электроискровым и MODENGY PTFE-A20) и необработанных деталей были получены следующие результаты.

Нагрузка до предзадира (рис.3) после нанесения электроискрового покрытия снижается на 11 процентов. Использование комплексной обработки с нанесением покрытия MODENGY позволяет добиться повышения этого показателя на 20 процентов.

Комплексная технология также способствует снижению коэффициента трения контактирующих элементов (рис.4).

Также было доказано уменьшение интенсивности изнашивания всех компонентов по отдельности и пары трения в целом после нанесения электроискрового покрытия и MODENGY PTFE-A20.

Суммарная интенсивность изнашивания всасывающей системы агрегатов, в которых используются отремонтированные по вышеописанной технологии компоненты, повышается в 1,28 раза.

Таким образом, исполнение метода электроискровой обработки с покрытием MODENGY позволяет значительно увеличить триботехнические характеристики пары трения.

Внедрение вышеуказанного способа ремонта тестоделительных аппаратов в процесс обслуживания оснащения пищевых предприятий позволяет снизить издержки хлебопекарных компаний в 5,6 раз и повысить межремонтный интервал на 12 процентов.