Более 90 процентов металлических конструкций, оборудования, транспортных средств в настоящее время являются сборными. Это облегчает замену необходимых элементов, перемещение объектов, снижает себестоимость.

Детали между собой соединяются болтами. От их надежной работы зависит срок службы всего сооружения. Агрегаты эксплуатируются в различных условиях, которые классифицируются как легкие, средние, тяжелые и очень тяжелые.

К сложным условиям относятся высокие температуры, повышенная влажность, воздействие химически агрессивных веществ.

К чему приводит функционирование крепежа без покрытия:

- Коррозия

- Трение в резьбе, разрушающее детали

- Заедание и прикипание, приводящие к задирам при демонтаже

- Неплотная затяжка резьбы, самопроизвольное раскручивание

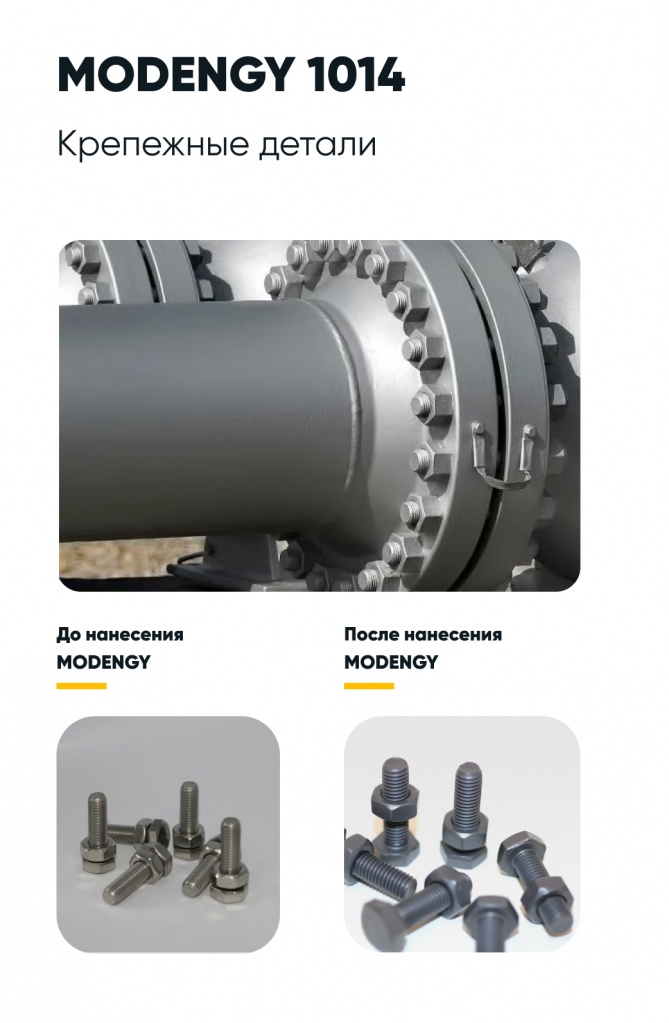

Рис.1. Болты с коррозией

Покрытие болтов: основные виды

Долгое время самым распространенным материалом, использующимся для защиты болтов, был цинк. Цинкование эффективно предотвращает коррозию, однако при повышенных температурах или агрессивных средах материал теряет свои свойства.

Для увеличения антикоррозионных свойств цинк наносят горячим методом. Это позволяет создавать более толстый защитный слой. Коррозионная стойкость повышается, но размер болтов существенно увеличивается, что делает их дальнейшее применение затруднительным. Тесты в соляном тумане по стандарту ISO 9227 показывают, что такое покрытие защищает детали от коррозии в течение 120 часов.

Оцинкованные элементы подвергаются высокому трению, поэтому необходимо дополнительно применять резьбовые смазочные материалы, что увеличивает себестоимость крепежа.

Хромирование имеет схожие с цинкованием антикоррозионные свойства, однако стоимость таких деталей очень высока.

Никелевое покрытие часто используется только в декоративных целях, так как его антикоррозионные свойства очень слабые.

Антифрикционные твердосмазочные покрытия – это относительно новый способ защиты болтов. На поверхности деталей образуется устойчивый сухой слой, состоящий из частиц твердых смазочных веществ.

В России производство таких составов осуществляется компанией «Моденжи». Широкое распространение при обработке болтов получили MODENGY 1011 и MODENGY 1014 на основе политетрафторэтилена.

Они демонстрируют самую долгую защиту металлических элементов от коррозии в рамках испытаний в соляном тумане по стандарту ISO 9227 – более 720 часов. Материалы функционируют в широком диапазоне температур: от -75 до +255 °С, устойчивы к химически агрессивным средам: кислотам, щелочам, растворителям.

Рис.2. Фундаментный крепеж с покрытием MODENGY 1011

После отверждения покрытий облегчается монтаж и демонтаж деталей, предупреждаются задиры, «закусывание» резьбы, прикипание.

Рис.3. Крепежные детали с покрытием MODENGY 1014

Антифрикционные твердосмазочные покрытия сохраняют свои свойства в экстремальных условиях эксплуатации, таких как вакуум и радиация.

Нанесение материалов на детали, работающие в условиях глубокого вакуума, предотвращает схватывание элементов, их повреждение и прикипание при демонтаже, снижает и стабилизирует коэффициент трения, исключает появление задиров. Благодаря своей текстуре покрытия не загрязняют создаваемый вакуум.

Благодаря своей устойчивости к длительному воздействию радиационного излучения антифрикционные твердосмазочные покрытия применяются на резьбовых соединениях испытательного оборудования, а также в системах контроля атомных станций.

Специалисты компании «Моденжи» постоянно совершенствуют технологию применения своих материалов. Они разработали систему покрытий, которая позволяет увеличить степень защиты деталей от коррозии в условиях морского климата (более 1000 часов по результатам ускоренных испытаний в камере соляного тумана по стандарту ISO 9227) и обеспечить сохранение эксплуатационных свойств крепежных изделий даже в случае повреждения слоя покрытия вследствие неаккуратных транспортировки или монтажа. Данная система состоит из слоя-праймера и антифрикционного твердосмазочного покрытия MODENGY 1014.

Преимущества покрытий MODENGY на основе политетрафторэтилена перед другими защитными материалами:

- Снижение и стабилизация коэффициента закручивания, обеспечение равномерной затяжки и герметичности стыков фланцевых соединений

- Предотвращение прикипания, облегчение демонтажа

- Защита от закусывания и заедания резьбы

- Материалы не смачиваются водой (отталкивают воду), благодаря чему обеспечивают дополнительную защиту и предотвращают обмерзание

- Изоляционные свойства – предотвращение образования гальванопары и контактной коррозии

- Возможность повторного применения в целях восстановления слоя

- Допустимость использования в составе многослойных защитных систем

- Химическая стойкость и инертность

- Адаптация при свинчивании – эластичное покрытие не разрушается в процессе закручивания соединений, повышает герметичность, сохраняет целостность и защитные свойства после многократных циклов сборки-разборки сопряжений

- Устойчивость к износу в процессе трения

Кадмирование эффективно в условиях морского климата. Однако кадмий и его соединения выделяют вредные вещества. Многие страны на законодательном уровне отказались от использования такого метода обработки крепежа.

Резьбовые смазочные материалы облегчают монтаж соединений, однако быстро испаряются из узла, выдавливаются при сильном закручивании, смываются жидкостями, не выдерживают высоких температур.

Преимуществом окрашивания является возможность придания элементам любого цвета. Однако степень адгезии краски с деталями различается в каждом конкретном случае. Даже хорошая подготовка поверхности не сможет гарантировать отсутствие отслаивания и растрескивания. К тому же, после окрашивания резьбовых соединений их демонтаж практические неосуществим.

Если необходимо придать крепежу определенный цвет, лучше наносить краску на какое-либо другое покрытие.

Для максимального антикоррозионного эффекта перед нанесением всех вышеуказанных покрытий проводится предварительная подготовка деталей. Например, микропескоструйная обработка создает необходимый рельеф поверхности и удаляет все загрязнения.