Агрессивные среды: испытания антикоррозионных свойств защитных материалов

Конструкционные материалы склонны к разрушению под воздействием негативных факторов окружающей среды. Основными из них являются перепады температур, осадки, агрессивные вещества, содержащиеся в атмосфере.

Способность материалов сопротивляться коррозионному разрушению является основным критерием их подбора для создания различных конструкций, которые будут эксплуатироваться на открытом воздухе или в других неблагоприятных условиях.

Для определения способности защитных материалов предотвращать коррозию и разрушение деталей проводят ускоренные испытания в агрессивных средах.

Они осуществляются на специальном испытательном оборудовании, в котором создается однородная агрессивная среда. Ее коррозионная активность в разы превышает коррозионную активность, характерную для естественных условий работы.

Благодаря данным испытаниям скорость появления и распространения очагов коррозии увеличивается, что дает возможность получить заключение об антикоррозионных свойствах защитных материалов и коррозионной стойкости деталей в короткий срок.

Одним из наиболее распространенных методов испытаний в агрессивных средах является помещение образцов в соляной туман.

Соляной туман: состав и принцип действия

Соляной туман – это метод проверки защитных свойств материалов путем помещения образцов в камеру, испытательный блок которой заполнен однородной концентрированной средой, образованной после распыления раствора хлорида натрия.

Осаждение солей является агрессивным фактором, стимулирующим коррозионные процессы на тестируемых образцах.

Раствор хлорида натрия может быть более или менее концентрированным (3% или 5%, в зависимости от указаний стандарта).

Рассеивание соляного раствора происходит с помощью распылительного оборудования с источником сжатого воздуха.

Конструкция камеры соляного тумана:

- Корпус из стойких к соляному раствору материалов, например, жесткого пластика

- Верхняя крышка, герметизирующая внутреннее пространство испытательного блока и предотвращающая попадание на образцы посторонних частиц. Для повышения удобства визуального контроля процесса испытаний и состояния образцов крышка изготавливается из прозрачного пластика или стекла

- Коллектор для сбора конденсата

- Бак для соляного раствора

- Распылительное оборудование

- Трубопроводы, подающие раствор к распылительному оборудованию

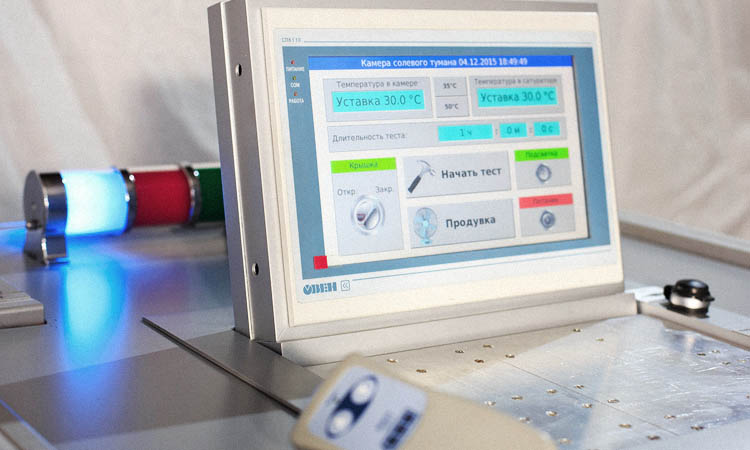

- Датчики, отображающие температуру, давление, влажность внутри испытательного блока

- Панель управления для настройки параметров испытаний – температуры воды и воздуха, влажности, скорости распыления соляного раствора,

- Увлажнитель воздуха

- Нагревательные элементы

Испытания в агрессивных средах применяются для контроля качества изготовления защитных смазок, покрытий, консервационных составов, а также проверки коррозионной стойкости конструкционных материалов, деталей и отдельных узлов.

Наиболее распространены испытания в соляном тумане для тестирования изделий автомобильной промышленности.

По результатам тестов в соляном тумане можно подобрать материал с оптимальными коррозионными свойствами для конкретного применения путем сравнения реакции составов на соляной туман и времени до появления первого очага коррозии на поверхности образцов.

Процесс испытания защитных покрытий, смазок и других составов

Каждое тестирование в соляном тумане осуществляется согласно российскому или международному стандарту. Это позволяет сравнивать результаты испытаний, проведенных в разных лабораториях по одному документу.

Также стандартизация процесса испытаний позволяет добиться корректных результатов путем регламентации каждого этапа испытаний, описания требований к испытательному оборудованию и образцам, способам сравнения результатов исследований.

Перед помещением тестируемых образцов в камеру соляного тумана их поверхность должна быть специальным образом подготовлена – очищена и обезжирена.

После этого на детали наносят защитные материалы согласно инструкции по их применению. Защитные покрытия могут нуждаться в полимеризации при нагреве и проверке адгезии к основе.

В испытательном блоке камеры должны быть настроены все параметры тестирования до размещения в ней образцов.

После того как соляной туман нужной концентрации сгенерирован, образцы помещаются в образцедержатели таким образом, который указан в стандарте на испытания.

В большинстве случаев детали размещаются вертикально под небольшим углом. Важно, чтобы на элементы не попадали капли с верхних частей конструкции камеры и вышерасположенных тестируемых образцов.

Потоки соляной среды должны распыляться вверх, равномерно оседая на поверхностях испытываемых объектов.

Процесс испытаний останавливается через указанные в технической документации промежутки времени для инспектирования состояния поверхности образцов.

Регистрируется время появления признаков коррозионного разрушения на каждом образце, которое заносится в заключение об испытаниях и становится показателем антикоррозионных свойств защитных составов и коррозионной стойкости конструкционных материалов.

Для повышения достоверности результатов испытаний учитывают разброс данных путем помещения в испытательный блок камеры нескольких образцов с одним и тем же покрытием.

Стандартные испытания в условиях непрерывного распыления соляного тумана длятся от нескольких дней до нескольких недель.

Одной из разновидностей тестирований в соляном тумане является помещение изделий в камеру циклической коррозии.

В отличие от тестирований в условиях непрерывного распыления соляного тумана, в процессе данных исследований меняются режимы испытаний – повышенной влажности, сушки и временного распыления соляного тумана.

Причем концентрация агрессивной среды для циклических испытаний снижена до 1 процента.

Благодаря таким тестированиям удается получить результаты, более приближенные к реальным условиям работы оборудования.

Однако и времени на проведение тестирований требуется больше – от нескольких недель.

Испытания на соляной туман в России

Одной из российских лабораторий, предоставляющих услугу по проведению испытаний в камере соляного тумана, является инженерный центр компании «Моденжи».

Испытательная установка позволяет тестировать образцы в нейтральном соляном, щелочном, кислотном туманах, а также в камере циклической коррозии.

Исследования осуществляются согласно международному стандарту ISO 9227.