Коррозионная стойкость: сущность и методы определения

Коррозионная стойкость применительно к конструкционным материалам определяется как способность изделий сопротивляться коррозионному воздействию окружающих условий, возможность сохранять свои эксплуатационные характеристики в агрессивной среде.

Коррозионная стойкость защитных и консервационных составов – это способность материалов предотвращать разрушение поверхностей, на которых они применяются, под воздействием негативных факторов окружающей среды.

Наилучшим методом определения коррозионной стойкости изделий и различных составов являются их натурные испытания. Они заключаются в наблюдении за состоянием образцов в реальных условиях эксплуатации.

Данные тестирования позволяют с высокой точностью спрогнозировать срок службы конкретных изделий или защитных материалов в определенных условиях работы и выбрать наиболее коррозионностойкие составы.

Однако для получения результатов натурных испытаний может потребоваться несколько лет.

Для оптимизации процесса определения коррозионной стойкости различных материалов были разработаны методы ускоренных испытаний в лаборатории коррозии.

Они осуществляются в соответствии с общепризнанными стандартами, полностью описывающими процесс исследований. Благодаря этому можно сравнивать результаты тестирований, проведенных по одному стандарту, но в разных лабораториях.

Одним из наиболее распространенных методов ускоренных тестирований на коррозионную стойкость являются испытания в камере соляного тумана.

Они делятся на испытания в нейтральном, кислотном, щелочном соляных туманах, а также в камере циклической коррозии.

Сущность эксперимента заключается в длительном воздействии агрессивной среды, например, раствора хлорида натрия, на образцы.

Интенсификация агрессивных воздействий позволяет получить результаты исследований в относительно короткие сроки, по сравнению с натурными исследованиями.

Чем дольше образец может находиться в камере соляного тумана без признаков образования коррозии, тем выше его коррозионная стойкость.

Чем должна быть оборудована испытательная лаборатория?

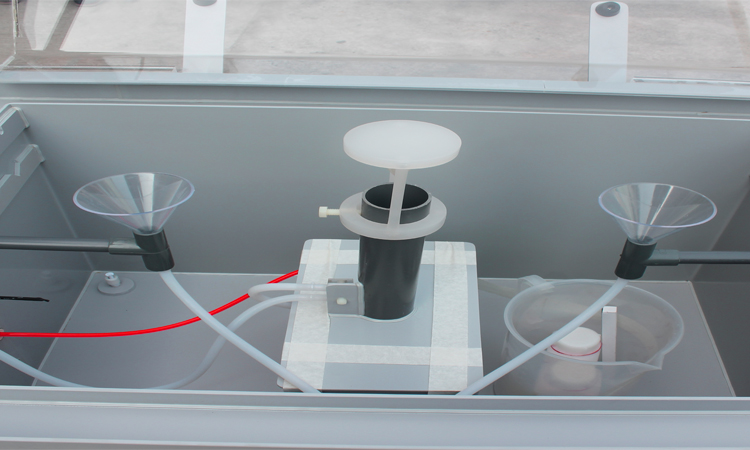

Коррозионная стойкость материалов исследуется в камере соляного тумана. Это установка, позволяющая осуществлять постоянное воздействие агрессивной среды на тестируемые образцы.

Конструкция камеры соляного тумана:

- Корпус, изготовленный из стойкого к соляному туману материала, например, жесткого поливинилхлорида

- Форсунки – распылительное оборудование

- Бак для соляного раствора

- Ультразвуковой генератор соляного тумана

- Система обогрева

- Крышка. Она часто выполняется из прозрачного материала (оргстекла или ПВХ) для обеспечения возможности визуального контроля за испытанием без нарушения герметичности конструкции

- Панель управления с индикаторами

- Трубопроводы

- Вентиляционная система

- Держатели для образцов

- Системы отвода отработанного раствора

- Увлажнитель воздуха

В генератор соляного тумана по трубопроводам попадает концентрированный раствор хлорида натрия. Пьезоэлемент, установленный в генераторе, осуществляет колебания с определенной частотой. Распыленный раствор проходит через отражатель и поступает обратно в генератор.

Одновременно с этим с помощью системы обогрева поднимается температура соляного тумана, который поглощает энергию колебаний пьезоэлемента. Теплые потоки воздуха поднимаются и смешиваются с опускающимся соляным туманом.

Через форсунки соляной туман распыляется по испытательному блоку камеры – пространству с размещенными образцами под верхней крышкой камеры.

Температура, которая поддерживается в установке, составляет примерно +40 °С, влажность – на уровне 95%.

Отработанный раствор собирается и удаляется из испытательного блока через систему отвода.

Результатом испытания в соляном тумане является время, которое образец выдержал в камере без образования признаков коррозии с указанием стандарта, в соответствии с которым проводилось испытание.

Лаборатория коррозии в России

Одной из российских лабораторий, оснащенной оборудованием для осуществления ускоренных испытаний на коррозионную стойкость, является инженерный центр MODENGY. Испытательная лаборатория открыта в городе Брянке на базе компании «Моденжи» - разработчика и производителя твердосмазочных материалов, одной из функций которых является антикоррозионная защита изделий.

Услуга по проведению испытаний на стойкость к коррозии осуществляется с помощью камеры соляного тумана, которая может воспроизводить несколько режимов тестирований: нейтральный соляной, кислотный, щелочной туманы, циклические коррозионные испытания.

Лаборатория коррозии MODENGY осуществляет тестирования согласно международному стандарту ISO 9227.

Этапы испытаний:

- Составление плана тестирования в соответствии со стандартом

- Подготовка образцов к испытанию – очищение и обезжиривание поверхности, нанесение защитных составов, которые будут подвергаться тестированию, регистрация всех дефектов поверхности

- Запуск камеры, установка необходимых параметров испытания: температура, влажность и тд.

- Размещение образцов в испытательном блоке

- Периодическая фиксация изменений поверхности образцов

- Окончание тестирования – извлечение объектов из камеры, промывание водой

- Анализ результатов

- Составление подробного отчета с рекомендациями специалистов

- Передача заказчику всех прав на результаты тестирования

Испытательная лаборатория помогает в короткие сроки определить коррозионную стойкость изделий, смазочных и консервационных составов, лакокрасочных материалов, покрытий.

Результаты исследований используются для подбора наиболее стойкого к коррозионному воздействию защитного состава или конструкционного материала. Но они не могу быть применимы для точного прогнозирования ресурса материалов в реальных условиях эксплуатации.