История развития технологии твердой смазки

Твердая смазка – это технология снижения трения и износа, основанная на применении частиц твердых смазочных веществ.

Первые эксперименты с твердой смазкой начали проводить в 20 веке, хотя антифрикционные свойства некоторых твердых материалов были открыты гораздо ранее. До этого времени для обслуживания механизмов использовали материалы на основе минеральных масел.

Однако с развитием науки и машиностроения, выходом человека в космос стало понятно, что применение пластичных и жидких смазок в экстремальных условиях (вакууме, при сверхвысоких и сверхнизких температурах, радиации, высоких нагрузках и при влиянии других неблагоприятных факторов) неэффективно. Они выдавливаются, испаряются, вымываются, замерзают, разрушаются. Детали, обработанные такими материалами, теряют защиту, например, металлы в вакууме начинают схватываться.

Множество примеров вышедшего из строя оборудования из-за отказов механизмов вследствие неэффективности смазки привели к необходимости поиска новых способов снижения трения сопряженных деталей. Внимание специалистов было направлено в сторону технологии твердой смазки.

Для снижения коэффициента трения сопряженных элементов стали использовать материалы в виде порошков.

Твердая смазка: основные составляющие

Одним из наиболее распространенных веществ, которые стали использоваться для реализации твердой смазки, стал графит. Он уже эффективно применялся в некоторых элементах электрических машин.

Однако в ходе испытаний было замечено, что коэффициент трения этого материала значительно возрастает при эксплуатации в вакууме или в условиях влияния инертных газов. Кроме того, для обеспечения смазывания материал требует наличия влаги. Во влажной среде коэффициент трения графита равен 0,03-0,05.

Рис. 1. Графит

Еще одним материалом кристаллической структуры, который начал широко применяться для снижения трения, стал дисульфид молибдена. Он работоспособен в вакууме и при экстремально высоких температурах, (коэффициент трения в таких условиях составляет 0,02-0,4), однако во влажной среде его свойства существенно ухудшаются.

Высокая несущая способность, стойкость к радиации и высоким температурам, работоспособность в вакууме сделали дисульфид молибдена основным материалом, используемым для узлов трения космической техники.

Рис. 2. Дисульфид молибдена

Дисульфид вольфрама обладает еще большей термостойкостью и несущей способностью, чем дисульфид молибдена. Его слой выдерживает воздействие агрессивных сред, работоспособен в вакууме, коэффициент трения вещества менее 0,05. Однако стоимость данного материала в разы превышает вышеуказанные.

Рис. 3. Дисульфид вольфрама

Технологию твердой смазки реализуют и некоторые полимеры, например, политетрафторэтилен. Он обладает уникальным набором физических и химических свойств.

Политетрафторэтилен устойчив к воздействию агрессивных сред, работоспособен в широком диапазоне температур (от -100 °C до +250 °C), имеет очень низкий коэффициент трения (0,02 – 0,05). Кроме того, у данного вещества очень низкая адгезия, поэтому помимо антифрикционных функций он выполняет и антиадгезионные – предотвращение прилипания материалов.

С теми же задачами справляются мягкие металлы, однако их коэффициент трения в разы превышает значения обозначенных выше материалов. У золота и серебра он находится в диапазоне от 0,15 до 0,3, у свинца и олова – от 0,2 до 0,4.

Для обеспечения ресурсной смазки узлов и механизмов порошкообразной формы твердых смазок уже недостаточно. Поэтому были разработаны составы, интегрирующие смазочные материалы в поверхности трения.

Так, к порошкам добавляют органические или неорганические связующие и растворители. Слой таких материалов представляет собой матрицу связующего вещества, в ячейках которой расположены высокодисперсные частицы твердых смазочных материалов. Толщина пленки, образуемой на деталях, составляет всего 20-30 микрометров.

Это реализовано в виде твердосмазочных покрытий, которые наносятся на предварительно подготовленную поверхность деталей методами окрашивания.

Такие покрытия менее твердые, чем материалы, на которые они наносятся. Однако твердосмазочные вещества прочно сцепляются с поверхностью и характеризуются высоким сопротивлением сжатию и малым сопротивлением сдвигу.

Преимущества твердосмазочных покрытий перед традиционными смазками:

- Низкий коэффициент трения (от 0,03)

- Сухая текстура (не стимулирует налипания в узел пыли и другого абразива)

- Работоспособность в экстремальных условиях (высокие и низкие температуры, большие нагрузки, вакуум, радиация, высокие скорости вращения, химически агрессивные среды и так далее)

- Отсутствие вредных испарений

- Высокая несущая способность и противозадирные свойства

- Длительный срок службы (в некоторых узлах могут выполнять функцию ресурсной смазки)

- Антикоррозионные свойства

- Малая толщина слоя

- Эффективность при эксплуатации в запыленных средах

- Отсутствие необходимости механической обработки, после полимеризации покрытия сразу готовы к эксплуатации

- Антиадгезионные и антипригарные свойства

- Эстетичный внешний вид

Твердосмазочные покрытия выпускает всего несколько компаний, одна из которых расположена в России.

Кто производит твердую смазку в России?

Компания «Моденжи» – отечественный разработчик и производитель антифрикционных твердосмазочных покрытий (АТСП), которые выпускаются под маркой MODENGY.

В качестве твердых смазок в составе АТСП MODENGY содержатся дисульфид молибдена, дисульфид вольфрама, поляризованный графит, политетрафторэтилен, фториды кальция и бария. Они определяют антифрикционные характеристики материалов и их стойкость к истиранию.

В качестве связующих веществ, обеспечивающих сцепление покрытий с основой, их защитные свойства и физико-механические характеристики, используются модифицированная эпоксидная смола, полиамид-имидная смола, полиуретан, фенолформальдегидная смола, акриловая смола и модифицированная стирольная смола.

Материалы наносятся на поверхности деталей из металла, пластика, резины, дерева, керамики, стекла и др.

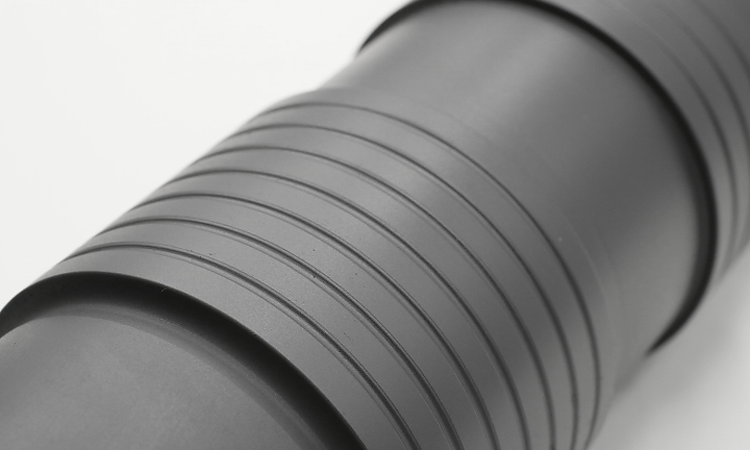

Рис. 4. Металлическая деталь с покрытием MODENGY на основе политетрафторэтилена и дисульфида молибдена

В линейке насчитывается около 20 покрытий. Компания постоянно совершенствует свои составы и предлагает все более эффективные материалы для снижения трения и износа компонентов.

Так, инженеры «Моденжи» занимаются разработкой обратимо адаптирующихся покрытий, которые включают в себя комбинацию твердосмазочных веществ и могут менять свою структуру в зависимости от изменяющихся условий окружающей среды, таких как температура, влажность и так далее. Одним из направлений применения таких материалов является их нанесение на лепестковые газодинамические подшипники высокоскоростных энергетических установок.

Основные отрасли, в которых сегодня применяется твердая смазка

Твердосмазочные покрытия получили широкое распространение в машиностроении. Они используются в ДВС, подшипниках, зубчатых передачах, резьбовых соединениях и других узлах трения.

Кроме этого, твердая смазка применяется на предприятиях авиакосмической отрасли, робототехники, оборонно-промышленного комплекса, нефтегазовой промышленности, на производствах метизов, изделий из полимеров, в атомной энергетике и других областях промышленности.