Зачем проводят испытания на трение и износ?

Трение является одним из главных факторов, снижающих срок службы деталей, механизмов, машин, сооружений и многих других установок.

Вследствие высокого трения сопряженные элементы деформируются, меняют свой размер, форму и свойства.

С целью определения особенностей взаимодействия конкретных деталей проводят испытания на трение и износ.

Основные факторы, влияющие на трение и износ испытуемых образцов:

- Материалы, используемые для изготовления деталей, и степень их совместимости

- Состояние поверхности элементов

- Твердость, теплопроводность и иные характеристики пары трения

- Вид используемых смазочных материалов

- Окружающие условия

Для увеличения ресурса узлов и механизмов после проведения испытаний данные факторы могут быть подвержены корректировке.

- Определение физико-механических характеристик материалов в лабораторных условиях, прогнозирование фрикционных свойств пары трения

- Испытание на трение и износ на машине трения – основной этап, позволяющий сделать выводы о совместимости материалов и предположительном сроке их службы. Данные исследования позволяют сократить время на определение фрикционных характеристик узла и исключить полноразмерные исследования заведомо несовместимых деталей

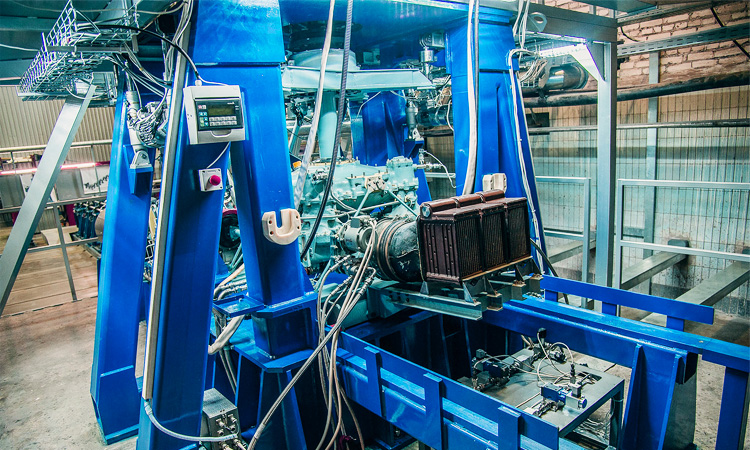

- Стендовые испытания узла – при удовлетворительных результатах предыдущего этапа продолжают исследование пары трения в лабораторных условиях на установке, конструктивно повторяющей устройство машины, для которой тестируются детали

- Натурные (эксплуатационные) испытания в реальной машине– завершающий и самый затратный этап испытаний, который позволяет в полной мере оценить влияние всех факторов на работоспособность узла, получить данные о сроке первого отказа и их количестве, с высокой точностью определить ресурс механизма и установки в целом

Разделение процесса испытаний на такие этапы позволяет постепенно приближать детали к реальным условиям эксплуатации и повысить экономическую эффективность исследований, так как стоимость осуществления лабораторных стадий в разы меньше эксплуатационных.

Кроме того, каждый из этих этапов имеет свою конкретную задачу, поэтому может осуществляться отдельно.

Так, испытания на машине трения помогают контролировать качество выпускаемых изделий, подбирать оптимальные конструкционные материалы для изготовления того или иного узла трения.

Проведение таких экспериментов требует наличия специализированного оборудования, а также навыков по работе с ним. С целью оказания профессиональной помощи в определении ресурса узлов, материалов и готовых изделий компания «Моденжи» предоставляет услуги по осуществлению триботехнических испытаний в своем Инженерном центре.

Испытания на машине трения

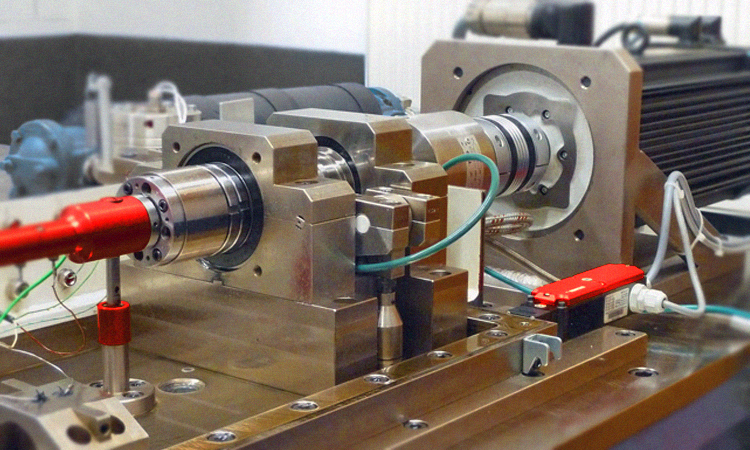

Машина трения – это испытательная установка, позволяющая изучить внешнее трение образцов для получения прогноза на их износостойкость и ресурс.

Основные элементы машины трения:

- Испытательный блок

- Блок нагружения

- Пульт с блоками управления и измерения

- Приводной механизм

- Камера

Испытания на машине трения заключаются в интенсификации процессов механического взаимодействия образцов за счет увеличения силы прижатия, нагрузки, скорости вращения элементов и других разрушающих факторов. Благодаря этому делаются выводы о совместимости деталей, их износостойкости, подбираются наиболее эффективные смазочные материалы для обслуживания механизма.