Введение

Одним из видов трубопроводной запорной арматуры являются шаровые краны. За счет компактности, простоты эксплуатации и обслуживания они пользуются высоким спросом потребителей.

Интенсивность изнашивания рабочих элементов шаровых кранов, а также момент трения на их привод во многом определяется материалами, используемыми для смазки уплотнительных поверхностей седел. Правильный выбор смазки поможет снизить трение в кране, что позволит использовать привод с меньшим крутящим моментом, а, следовательно, удешевит конструкцию и минимизирует стоимость эксплуатации.

Интенсивность изнашивания рабочих элементов шаровых кранов, а также момент трения на их привод во многом определяется материалами, используемыми для смазки уплотнительных поверхностей седел. Правильный выбор смазки поможет снизить трение в кране, что позволит использовать привод с меньшим крутящим моментом, а, следовательно, удешевит конструкцию и минимизирует стоимость эксплуатации.

Рассмотрим основные критерии выбора смазочного материала для шарового крана с седлами из полимерных материалов

Условия трения

Коэффициент трения в общем случае определяется двумя составляющими – механической и молекулярной. Первая обуславливается микронеровностями поверхности и их деформацией, а вторая - силами молекулярного притяжения.

В системе "металлический шар – полимерное седло" преобладает механическая составляющая. По этой причине для снижения трения поверхность шара тщательно полируют, а это вызывает увеличение площади фактического контакта и увеличивает молекулярную составляющую. Таким образом, для шаровых кранов крайне важным условием является выбор конструкционных материалов шара, седла, способы их механической обработки и выбор смазочного материала.

Многоцелевые пластичные смазки не обеспечивают эффективной эксплуатации при характерных для трубопроводной арматуры низких скоростях скольжения и относительно кратковременных и редких периодах движения. Для таких условий работы целесообразно применение специальных уплотнительных смазок.

Особенности уплотнительных смазок

По сравнению с обычными (многоцелевыми) пластичными смазками уплотнительные – должны обладать хорошей адгезией и герметизирующими свойствами, стойкостью к рабочим средам, обеспечивать эффективное снижение трения при малых скоростях перемещения узлов и стабильность коэффициентов трения покоя и скольжения.

Такое сочетание свойств позволит предотвратить эффект скачкообразного движения, характерный для запорной арматуры.

Антифрикционные и герметизирующие свойства зависят от состава смазки – базового масла, загустителя, наполнителя и присадок.

Базовое масло определяет состав среды и диапазон рабочих температур, при которых смазка является наиболее эффективной.

Обычно формула уплотнительных смазок включает в себя твердые высокодисперсные порошкообразные наполнители. Частицы этих веществ заполняют впадины микронеровностей поверхности, устраняют микрозазоры и повышают опорную площадь. Наполнители препятствуют выдавливанию смазки и повышают ее герметизирующие свойства. В условиях низких скоростей скольжения шара по поверхности седла твердый высокодисперсный наполнитель отлично стабилизирует трение.

Графит и дисульфид молибдена чаще других материалов используются в качестве наполнителя. Однако в узле "шар – полимерное седло" они не показывают должной эффективности.

MoS2 хорошо работает при высоких нагрузках, которые достижимы только в паре металл-металл.

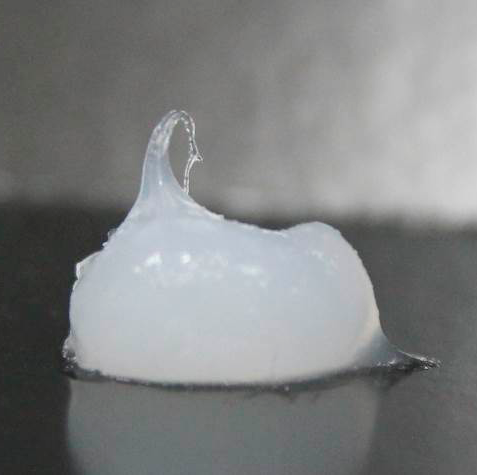

На основе многочисленных исследований и испытаний были получены рекомендации о применении в парах трения "металл-полимер" смазок с белыми наполнителями, например, политетрафторэтиленом (Илл. 2).

При выборе уплотнительной смазки в целом важно учитывать следующие факторы:

- Диапазон рабочих температур

- Коэффициент трения покоя и скольжения в металлополимерной системе

- Устойчивость к перекачиваемой среде

- Совместимость с материалами седел

Уплотнительные смазки от Dow Corning и компании "Эффективный Элемент" для шаровых кранов с полимерными седлами

Корпорация Dow Corning и компания "Эффективный Элемент" производит несколько групп материалов, используемых в качестве уплотнительных смазок:

- Пластичные смазки с политетрафторэтиленовым наполнителем

- Пасты – это смазки с концентрацией твердого наполнителя. В таких материалах наполнитель одновременно является и загустителем

-

Силиконовые компаунды – материалы с уникальным набором свойств. Они представляют собой композиции на базе полидиметилсилоксанового масла со специально обработанным гидрофобными ПАВ силикагелем. Компаунды имеют исключительно высокие герметизирующие свойства, термо- и химостойкость

(Илл. 3)

Основные свойства и характеристики наиболее популярных уплотнительных смазок от Dow Corning и компании "Эффективный Элемент" для шаровых кранов с полимерными седлами приведены в табл. 1.

Таблица 1. Основные характеристики уплотнительных смазок производства Dow Corning и компании "Эффективный Элемент"

|

Вид материала |

Марка |

Базовое масло |

Наполнитель |

Несущая способность (нагрузка сваривания), Н |

Диапазон рабочих температур, °С |

|

Пластичная смазка |

EFELE SG-311 |

ПАО* |

- |

- |

-60...+120 |

|

EFELE SG-391 |

ПАО |

Композиция белых твердых смазок |

≥ 2000 |

-40...+160 |

|

|

EFELE SG-393 |

Силиконовое |

ПТФЭ |

- |

-40...+160 |

|

|

ПАО |

Композиция белых твердых смазок |

3924 |

-40…+149 |

||

|

ПАО |

Композиция белых твердых смазок |

2200 |

-50…+140 |

||

|

ПАО |

ПТФЭ |

3140 |

-60…+130 |

||

|

ПАО |

ПТФЭ |

5500 |

-50…+150 |

||

|

ПДМС |

- |

1600 |

-50…+190 |

||

|

ПДМС |

ПТФЭ |

1180 |

-40…+200 |

||

|

ПФМС |

- |

- |

-65…+175 |

||

|

ФС |

ПТФЭ |

3924 |

-40(-31)…+232 |

||

|

Компаунд |

ПДМС |

Силикагель |

- |

-40…+204 |

|

|

ПДМС |

Силикагель |

- |

-40…+200 |

||

|

Паста |

ПАО |

ПТФЭ |

5500 |

-50…+150 |

|

|

Минеральное |

Композиция белых твердых смазок |

4800 |

-25…+125 |

*Расшифровка абревиатур:

ПАО – полиальфаолефин;

ПДМС – полидиметилсилоксан;

ПФМС – полифенилметилсилоксан;

ФС – фторсиликон;

ПТФЭ – политетрафторэтилен.

Синтетические пластичные смазки EFELE SG-311 и EFELE SG-391 с пищевым допуском NSF H1 изготовлены на базе ПАО-масла. Они совместимы с пластмассами и эластомерами, устойчивы к воздействию воды и обладают отличными противоизносными свойствами.

Уплотнительная смазка EFELE SG-393 с пищевым допуском NSF H1 изготовлена на базе силиконового масла, загущенного ПТФЭ. Она обладает высокими уплотняющими свойствами, работоспособна в условиях воды, пара и химически агрессивных сред и совместима с пластмассами и эластомерами.

Синтетические ПАО пластичные смазки Molykote G-1502 FM с пищевым допуском NSF H1 (Илл. 4), Molykote EM-60L (Илл. 5), Molykote G-2003, Molykote YM-102 характеризуются широким диапазоном рабочих температур, совместимостью с пластмассами и эластомерами, высокой водостойкостью.

Molykote EM-60L (Илл. 5) и Molykote YM-102 содержат высокодисперсный ПТФЭ в высокой концентрации, что позволяет этим смазкам обеспечивать наиболее низкое трение и обладать высокой несущей способностью. Эти пластичные смазки наиболее распространены в арматуростроении для систем водо- и газоснабжения.

Пластичные смазки Molykote PG-21, Molykote G-5032 и Molykote 55 O-Ring содержат силиконовые масла (ПДМС, ПФМС), имеют высокий индекс вязкости. Это позволяет использовать их одинаково эффективно как при низких (до -65 °С), так и при высоких (до +200 °С) температурах. Смазки на основе силиконовых масел более устойчивы к химическому воздействию и окислению. Во многих случаях низкое трение в металлополимерных системах может быть обеспечено смазками с базовыми силиконовыми маслами даже без антифрикционного наполнителя в их составе.

Если рабочей средой в трубопроводе являются нефтепродукты (керосин, диз. топливо и т.д.), то необходимо выбирать фторсиликоновые смазки с политететрафторэтиленовым загустителем. Пластичные смазки Molykote 3451 и Molykote 3452 обладают стойкостью к жидким углеводородам, изопропанолу, метанолу, толуолу и др. химически активным веществам, растворяющих обычные смазки.

Силиконовые компаунды Dow Corning 4 и Molykote 111 (Илл. 6) – наиболее универсальные уплотнительные смазки. Они выполняют одновременно функцию смазок и герметиков. Обладая высокой герметизирующими свойствами, устойчивостью к пару, воде, маслам, растворам щелочей и кислот, метанолу и этанолу, они одновременно сохраняют сопряжения подвижными и эффективно снижают в них трение. Компаунды применяют в шаровых кранах газо- и водоснабжения, а также на химических производствах.

Molykote DX Paste и Molykote E Paste – cмазочные пасты для решения наиболее острых проблем в парах трения металл-полимер. Эти смазочные способны работать под экстремально высокой нагрузкой. Высокодисперсный ПТФЭ-наполнитель в составе паст заполняет микронеровности поверхности и образует на ней смазочную пленку с очень низким трением.

Заключение

Таким образом, выбирая специальные материалы, соответствующие тем или иным условиям эксплуатации, и производя качественное смазывание, можно значительно снизить трение в шаровом кране и усилия, необходимые на привод запорных элементов, повысить плавность их хода, обеспечить длительную герметизацию и увеличить ресурс.