Содержание: Введение

Условия работы подшипников скольжения в центробежных насосах

Новая технология смазки для подшипников

Что представляют собой антифрикционные твердосмазочные покрытия MODENGY?

Покрытие MODENGY 1007

Заключение

Введение

Важными элементами установок электроприводных центробежных насосов (УЭЦН) для добычи нефти являются погружные электродвигатели, или ПЭД (илл. 1). Однако статистика показывает, что до 35 % всех случаев отказа установок приходится именно на них. Надежность, ресурс, а также показатели КПД этих устройств определяются эксплуатационными характеристиками и качеством узлов трения ПЭД.

Важными элементами установок электроприводных центробежных насосов (УЭЦН) для добычи нефти являются погружные электродвигатели, или ПЭД (илл. 1). Однако статистика показывает, что до 35 % всех случаев отказа установок приходится именно на них. Надежность, ресурс, а также показатели КПД этих устройств определяются эксплуатационными характеристиками и качеством узлов трения ПЭД.

Одной из актуальных задач в настоящее время является повышение работоспособности подшипниковых узлов элеткродвигателей – радиальных и упорных подшипников скольжения, работающих в режиме гидродинамической смазки.

В данной статье рассмотрены возможности повышения триботехнических характеристик подшипников с помощью нанесения на их поверхность специальных композиций – антифрикционных твердосмазочных покрытий.

Условия работы подшипников скольжения в электродвигателях центробежных насосов

Упорные подшипники скольжения размещаются в головке и элементах гидрозащиты ПЭД. Они состоят из пяты и подпятника, воспринимают осевые нагрузки свыше 2000 кг при скорости вращения до 3500 об/мин и температуре до +250 °С.

Тяжелые условия эксплуатации накладывают особые требования на конструкцию узла, материалы контактирующих деталей и качество обработки рабочих поверхностей.

Большую часть времени эти подшипники работают в режиме гидродинамической смазки, когда поверхности скольжения полностью разделены слоем масла. Однако в моменты пуска и останова двигателя наблюдается касание поверхностей друг друга – режим работы смазки изменяется на граничный или полужидкостной. Именно в этих режимах наблюдаются самые большие потери на трение и интенсивное изнашивание. Работа подшипников моменты пуска-останова оказывает наибольшее влияние на ресурс двигателя.

Обычно пята ПЭД УЭЦН изготавливается из стали с дополнительной обработкой, а подпятник – из бронзы с последующим нанесением на рабочую поверхность слоя баббита. Недостатками этого покрытия являются невысокая термическая стабильность и низкая адгезия к основе. Иными словами, оно недостаточно эффективно защищает подшипники скольжения погружных электродвигателей от износа.

Новая технология смазки для подшипников

На сегодняшний момент разработаны новые материалы на основе твердосмазочных композиций. По триботехническим характеристикам они существенно превосходят традиционный баббит.

Компания "Моденжи" производит серию покрытий, которые позволяют достичь качественно нового уровня триботехнических свойств узлов трения в режимах сухой, граничной и полужидкостной смазки. Многие из этих материалов уже доказали свою эффективность в нефтегазовой отрасли.

Что представляют собой антифрикционные твердосмазочные покрытия MODENGY?

Покрытия MODENGY можно сравнить с красками, которые вместо красящего пигмента содержат высокодисперсные порошки твердых смазок. Частицы равномерно распределены в смеси связующих смол, растворителей и присадок.

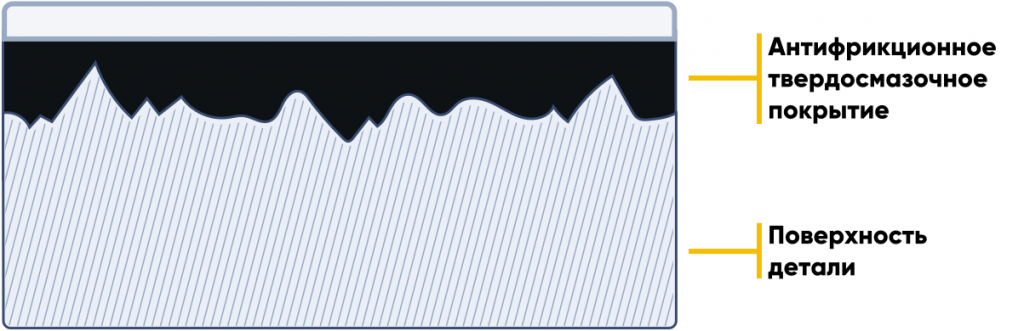

После нанесения покрытия растворитель испаряется, а связующие вещества полимеризуются и прочно сцепляются с поверхностью. Таким образом, после отверждения слой нанесенного покрытия представляет собой частицы твердых смазок в полимерной матрице (илл. 2).

Илл. 2. Структура антифрикционных твердосмазочных покрытий MODENGY

В качестве твердых смазок в составе покрытий применяются дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и другие специальные композиции.

Покрытие MODENGY 1007

Испытания показали, что наиболее эффективным для подшпиников скольжения погружных электродвигателей УЭЦН, работающих в режимах сухого, граничного и полужидкостного трения является покрытие MODENGY 1007.

Испытания показали, что наиболее эффективным для подшпиников скольжения погружных электродвигателей УЭЦН, работающих в режимах сухого, граничного и полужидкостного трения является покрытие MODENGY 1007.

Состав на основе дисульфида молибдена и полиамид-имидного связующего отверждается при нагревании до +200 °С в течение 20 минут.

Рекомендуемая толщина одного слоя покрытия – 15-25 мкм. При необходимости количество слоев можно увеличить.

На стендовых испытаниях с помощью покрытия MODENGY 1007 удалось снизить коэффициент трения до 0,2. Соответственно снизилась и температура фрикционного разогрева.

К основным преимуществам данного покрытия можно отнести:

- Высокую адгезию

- Работоспособность в запыленной и влажной среде

- Свойства антиаварийной смазки

- Простоту нанесения – методом трафаретной печати

MODENGY 1007 обладает оптимальным балансом износостойкости, антифрикционных и других эксплуатационных свойств, поэтому широко используется в нефтегазовой отрасли для решения многих эксплуатационных задач.

Заключение

Внедрение новой технологии не требует значительных инвестиций, так как для нанесения покрытий применяются методы и оборудование, используемые при обычном окрашивании. В то же время использование MODENGY 1007 позволяет повысить КПД, значительно увеличить надежность и ресурс подшипников скольжения электроцентробежных насосов.