Содержание: Назначение и основные особенности пластичных смазок

Компоненты пластичных смазок Molykote

Назначение и основные особенности пластичных смазок

Основной целью смазывания деталей узлов и механизмов является снижение износа. Разделение сопрягаемых поверхностей слоем смазочного материала предотвращает их схватывание, минимизирует потери на трение в соединениях.

Смазочные материалы могут выполнять и другие задачи, наиболее востребованными из которых являются защита от воздействия вредных факторов окружающей среды, герметизация и уплотнение подвижных и неподвижных соединений, электроизоляция или обеспечение высокой электропроводимости, демпфирование шума при работе узлов трения, отвод тепла.

В зависимости от назначения и условий эксплуатации применяемые в узлах трения смазочные материалы должны обладать определенным набором свойств. Различные сочетания таких свойств позволяют их классифицировать консистенции и агрегатному состоянию на различные группы и категории.

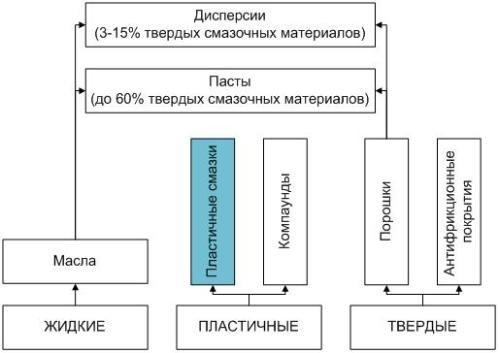

Наибольшее распространение в промышленности получили жидкие (масла), пластичные (пластичные смазки, компаунды), твердые смазочные материалы (порошки и антифрикционные покрытия), а так же многофазные системы, компоненты которых не образуют растворы и не взаимодействуют друг с другом химически (дисперсии и пасты) (рис. 1).

Рис. 1. Виды смазочных материалов

В узлах трения, в которых невозможно или нецелесообразно использовать циркуляционную смазочную систему с применение жидких материалов, используется периодическое или ресурсное смазывание пластичными смазками – материалами, проявляющими в зависимости от нагрузки свойства жидкости или твердого тела.

Пластичные смазки изготавливаются на основе минеральных и синтетических масел, пластифицированных различного рода загустителями, которые образуют пространственный каркас, и удерживают в себе базовое масло.

Такой состав обеспечивает повышение стойкости смазочных материалов к выдавливанию из зон трения при высоких нагрузках и температурах, а также позволяет использовать пластичные смазки в системах с периодическим или ресурсным смазыванием.

Расширение диапазона условий эксплуатации современных технических изделий и ужесточение предъявляемых к ним требований диктует необходимость применения пластичных смазок, совмещающих в себе характеристики лучших образцов различных категорий узкоспециализированной продукции. Многофункциональные пластичные смазки Molykote в полной мере отвечают современным тенденциям развития науки и техники, благодаря чему обеспечивается их эффективная работа в различных областях техники, включая наиболее ответственные и передовые.

Компоненты пластичных смазок Molykote

Пластичные смазки в общем случае можно рассматривать как коллоидные системы, включающие в себя дисперсионную (базовое масло) и дисперсную (загуститель) фазы. Для придания новых или улучшения имеющихся свойств в рецептуру пластичных смазок могут включаться дополнительные компоненты.

Cмазки Molykote изготавливаются на базе минеральных, полусинтетических или синтетических масел. Последние могут быть полиальфаолефиновыми (РАО), силиконовыми, фторсиликоновыми, полиалкиленгликолевыми (PAG), полиэфирными (POE), перфторполиэфирными (PFPE).

В качестве загустителей используются органические, неорганические и полимерные вещества. Из органических наиболее распространены литиевое мыло и различные комплексы: литиевые, кальциевые, алюминиевые, литиево-цинковые, литиево-кальциевые. Полимерные загустители - это специальные органические компоненты и политетрафторэтилен (PTFE). К неорганическим загустителям относятся бентонит и кремнезем.

Для улучшения свойств в смазки вводят твердые антифрикционные наполнители: дисульфид молибдена, графит, соли и оксиды металлов, политетрафторэтилен и другие полимеры. Также используются различные присадки: противозадирные, противоизносные, ингибиторы окисления, антикоррозионные, усилители адгезии.

Дисперсионная фаза (базовое масло) является основным компонентом пластичной смазки (70… 95%). При использовании загустителей с невысокой загущающей способностью доля масла может составлять около 50 %.

Природа базового масла оказывает существенное влияние на его эксплуатационные характеристики:

- Вязкостно-температурные свойства, важные с точки зрения необходимости создания прочной смазочной пленки на рабочих поверхностях в широком диапазоне температур и обеспечивающие подвижность масла при низких температурах

- Смазывающие свойства, обеспечивающие минимизацию трения и различных видов изнашивания

- Моющие свойства, влияющие на снижение склонности масел к образованию различных отложений на рабочих поверхностях и в смазочной системе

- Устойчивость к окислению, предотвращающую значительное изменение химического состава смазочных масел в процессе их работы

- Защитные свойства, позволяющие маслу предохранять смазываемые поверхности от атмосферной коррозии

- Коррозионную активность продуктов его окисления

Минеральные (нефтяные) масла представляют собой жидкую смесь высококипящих углеводородов (парафиновых, ароматических, нафтеновых и др.), получаемых при переработке нефтяного сырья.

Синтетические масла представляют собой жидкую смесь сложных маслянистых органических соединений (полиальфаолефинов, силиконовых масел, сложных эфиров и др.), получаемых путем синтеза из углеводородного сырья.

Смеси минерального и синтетического масел называют полусинтетическими (или частично синтетическими) маслами.

Универсальные пластичные смазки получают, как правило, на основе минеральных масел, специальные – на основе синтетических. В большинстве случаев используются масла с малой и средней вязкостью. На основе масел большой вязкости получают пластичные смазки с высокой прочностью смазывающего слоя, однако для них характерны плохие эксплуатационные свойства при низких температурах.

Базовые синтетические масла используют, если минеральные масла в составе пластичных смазок не способны обеспечить им необходимые заданные свойства.

Например, силиконовые масла (полиметилсилоксаны, полиэтилфенилсилоксаны и др.) имеют большую тепловую стойкость, стойкость к окислению и старению. Их вязкость практически не зависит от температуры. Поэтому для большого количества специальных смазок с широким диапазоном рабочих температур в качестве базового используется именно силиконовое масло.

Полиалкиленгликолевые масла (PAG) используются в смазочных материалах, совместимых с пластиковыми и резиновыми деталями. По сравнению с минеральными PAG-масла обеспечивают пластичным смазкам меньшую испаряемость, слабую воспламеняемость, более высокий индекс вязкости.

Cмазки, изготовленные на основе полиэфиров (POE), характеризуются хорошими адгезионными свойствами и более высокими, в сравнении с минеральными маслами, индексами вязкости.

Дисперсная фаза (загуститель) – это вещество, добавляемое в базовое масло в количестве 5…25 % и создающее пространственный скелет и коллоидную структуру пластичной смазки. Поэтому важным классификационным признаком, определяющим свойства получаемых пластичных смазок, являются используемые при их приготовлении загустители.

Чаще всего в качестве загустителя при производстве смазок применяются мыла, то есть соли жирных кислот и различных металлов.

Катионы металлов в составе мыльного загустителя определяют вид образуемой коллоидной структуры и, следовательно, эксплуатационные свойства смазки.

В качестве простого мыльного загустителя при приготовлении смазок Molykote используются только литиевые мыла. Другие простые мыльные загустители не позволяют получать смазки с высокими эксплуатационными характеристиками.

Комплексные мыльные загустители представляют собой мыло катионов одного или нескольких металлов, соединенных одновременно с несколькими видами анионов жирных кислот.

Смазки, получаемые на основе комплексных мыльных загустителей, характеризуются более плотным пространственным скелетом, нежели при использовании мыла (соли) одной жирной кислоты. Это значительно улучшает свойства смазок: увеличивает рабочую температуру (например, у обычных кальциевых смазок – солидолов – верхний предел рабочих температур составляет +60…+70 °С, а у комплексных кальциевых смазок – до +140 °С), повышает механическую прочность, стойкость к окислению, к воздействию воды и т.п.

В линейке смазочных материалов Molykote выпускаются комплексные литиевые, кальциевые, алюминиевые, литий-цинковые и литий-кальциевые пластичные смазки.

Вид жирных кислот оказывает значительно меньшее влияние на свойства получаемых пластичных смазок, однако наилучшие свойства имеют мыла, содержащие 14…18 атомов углерода. Смазки с более волокнистой структурой загустителя, меньшей температурой каплепадения и пенетрацией получаются с использованием ненасыщенных жирных кислот.

В качестве источника жирных кислот обычно используются жиры (триглицериды жирных кислот, или эфиры), гидролиз которых приводит к их распаду на жирную кислоту и глицерин.

Жирные кислоты получают также при воздействии щелочи на эфир. Такая реакция может быть реализована прямо в масле, подвергаемом загущению.

Особую группу загустителей составляют органические полимерные вещества (полимочевина, политетрафторэтилен) и другие специальные органические загустители, которые часто называют просто «органическими». С технической точки зрения такое название является не совсем удачным, так как мыльные загустители – это тоже органические соединения, но «органическими» их, как правило, не называют.

Группу неорганических загустителей образуют кремнезем SiО2 и разного рода каолины, например бентонит. Чтобы выполнять роль загустителя, они должны быть тщательно размельчены (5...50 мкм) и иметь большую удельную поверхность (150...1000 м2/г). Для получения устойчивых взвесей в масляной среде неорганические загустители должны обладать гидрофобными свойствами.

При введении в масло загустителя образуется пространственный скелет пластичной смазки, в ячейках которого закрепляется и удерживается базовое масло. Пространственный скелет обычно построен из кристаллических агрегатов с волокнистой (нитевидной) структурой или с формой, близкой к шаровидной. В зависимости от вида загустителя его волокна могут быть прямыми, скрученными или спиральными.

Форма волокон и их размещение в пространственной структуре принципиально влияют на механические свойства пластичных смазок. Они не деформируются под действием силы тяжести. Приложение же сдвигающих сил, которые превышают предел пластичности смазок, приводит к разрушению скелета загустителя, и они текут как жидкости. После снятия нагрузки структура каркаса постепенно восстанавливается.

Чем больше доля загустителя и чем тщательнее он диспергирован, тем большие сдвигающие усилия требуются для разрушения его пространственной структуры, возникновения пластических деформаций и течения смазки.

Набор вводимых в смазку присадок зависит от вида смазки и условий ее работы в узле трения. Чаще всего в пластичные смазки вводят противоизносные, противоокислительные и антикоррозионные присадки. Присадки, выполняющие другие функции, вводятся в состав только при необходимости улучшения характеристик получаемой пластичной смазки в соответствии с ее специальным назначением.

Поскольку основной функцией пластичных смазок является снижение износа, противоизносные присадки вводятся в состав большинства видов смазок. В смазки на основе мыльных загустителей часто добавляют противоокислительные присадки, поскольку мыла катализируют процесс окисления. Для снижения коррозионной активности продуктов окисления в минеральные пластичные смазки вводят ингибиторы коррозии. В некоторых случаях в специальные смазки, работающие при повышенных скоростях, вводят усилители адгезии для улучшения способности смазочного материала удерживаться на смазываемых поверхностях.

Кроме того, в состав пластичных смазок вводят различного рода наполнители. Они принимают активное участие в процессе смазывания и чаще всего представляют собой твердые смазки в виде порошков (графит, дисульфид молибдена, политетрафторэтилен). Введение этих наполнителей улучшает противоизносные свойства смазки и предотвращают заедания.

Ниже представлена классификация пластичных смазок Molykote по типу базового масла и загустителя.

Классификация смазок Molykote по типу базового масла и загустителей

Минеральные смазки

С литиевым загустителем: Molykote 165-LT, Molykote BR2 plus, Molykote G-67, Molykote Longterm 00, Molykote Longterm 2 plus, Molykote Longterm W2, Molykote Multilub, Molykote PG-661, Molykote X5-6020.

С комплексным алюминиевым загустителем: Molykote G-0050 FG, Molykote G-0051 FG, Molykote G-0052 FG.

С комплексным кальциевым загустителем: Molykote G-0102.

С комплексным литиево-цинковым загустителем: Molykote Longterm 2/78 G.

C неорганическим загустителем: Molykote 1102 FB-180.

Полусинтетические смазки (минеральное + полиальфаолефиновое базовые масла)

С литевым загуститетелем: Molykote G-68, Molykote PG-75.

Полиальфаолефиновые (PAO) смазки

С литиевым загустителем: Molykote 6166, Molykote AG-650, Molykote EM-30L, Molykote EM-50L, Molykote EM-60L, Molykote EM-D110, Molykote MH-62, Molykote PG-65, Molykote PG-663, Molykote YM-102, Molykote YM-103.

С комплексным литиевым загустителем: Molykote 7514, Molykote G-2003, Molykote G-4700.

С комплексным алюминиевым загустителем: Molykote G-4500, Molykote G-4501.

С комплексным литиево-кальциевым загустителем: Molykote G-2001.

С неорганическим загустителем: Molykote 1122.

Силиконовые смазки

С литиевым загустителем: Molykote 33 Light, Molykote 33 Medium, Molykote 44 Light, Molykote 44 Medium, Molykote 7325, Molykote 822 M, Molykote 55 O-Ring.

С комплексным литиевым загустителем: Molykote 7348, Molykote G-72, Molykote PG-21, Molykote PG-54.

С ПТФЭ: Molykote 7508, Molykote G-5032, Molykote G-5008.

С неорганическим загустителем: Molykote 41.

Фторсиликоновые смазки

Со специальным органическим загустителем: Molykote 1292.

C ПТФЭ: Molykote 3451, Molykote 3452.

Полиалкиленгликолевые (PAG) смазки

С комплексным литиевым загустителем: Molykote G-3407.

Полиэфирные (POE) смазки

С литиевым загустителем: Molykote BG-555.

C комплексным литиевым загустителем: Molykote BG-20.

Перфторполиэфирные (PFPE) смазки

С ПТФЭ: Molykote HP-300, Molykote HP-870.