Содержание: Особенности работы кривошипно-шатунного механизма автомобильных двигателей

Потери на трение в кривошипно-шатунном механизме автомобильных двигателей

Неисправности кривошипно-шатунного механизма автомобильных двигателей, связанные с износом узлов трения и неисправностями системы смазки

Применение антифрикционных покрытий для деталей кривошипно-шатунного механизма автомобильных двигателей

Опыт применения антифрикционных покрытий для деталей кривошипно-шатунного механизма автомобильных двигателей

Особенности работы кривошипно-шатунного механизма автомобильных двигателей

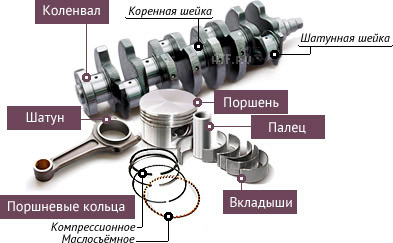

Автомобильные поршневые двигатели внутреннего сгорания (ДВС) преобразуют энергию сгорания топлива в механическую энергию путем совершения работы расширения газов. ДВС включает в себя ряд механизмов и систем, условия функционирования которых существенно различаются. Кривошипно-шатунный механизм (КШМ) непосредственно воспринимает давление образующихся при сгорании топлива газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала.КШМ является самым энергоемким механизмом двигателя. Он состоит из деталей, традиционно подразделяемых на две группы.

- Подвижные детали КШМ: поршень с поршневыми кольцами, поршневой палец, шатун, коленчатый вал с подшипниками, маховик

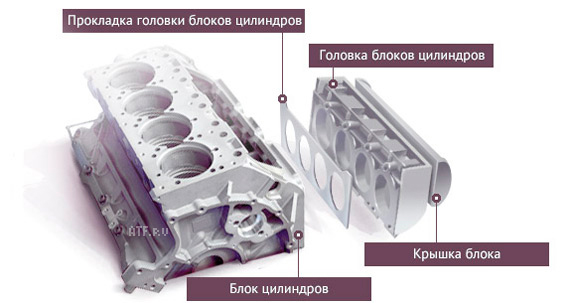

- Неподвижные детали КШМ: блок цилиндров, гильзы цилиндров, головка блока цилиндров, картер, картер маховика и сцепления, поддон, крышка блока, прокладки крышки блока и головки блока цилиндров, полукольца коленчатого вала

Детали КШМ подвержены действию знакопеременных нагрузок и работают в условиях реверсирования движения, повышенного нагрева и недостатка смазочного материала в зоне трения. Указанные факторы обусловливают высокий уровень механических потерь в КШМ и повышенную интенсивность изнашивания его деталей.

Потери на трение в кривошипно-шатунном механизме автомобильных двигателей

Особенности движения подвижных деталей КШМ для ряда его основных сопряжений определяют существование сразу нескольких режимов трения: граничного, гидродинамического и смешанного. Для сопряжений «кольцо поршня – цилиндр» и «поршень – цилиндр» доминирующим является граничный режим трения. Для подшипниковых узлов КШМ вследствие однонаправленного вращательного характера движения шеек коленчатого вала – гидродинамическое трение, отклонения от которого являются либо следствием недостатка смазочного материала (при запуске двигателя или нарушениях в работе системы смазки) либо перегрева двигателя в связи с превышением допустимых значений нагрузок.

В общем случае механические потери на трение между поршневой группой и цилиндром составляют 45...55 %, а потери в подшипниковых узлах – до 20 % от всех механических потерь двигателя. Рост механических потерь в КШМ сопровождается снижением КПД и мощности двигателя, увеличением удельного расхода топлива, повышением теплонапряженности работы и всегда является причиной снижения долговечности соответствующих деталей и узлов.

Поскольку в тепло превращается наибольшая часть (до 99 %) энергии трения в сопряжениях, для оценки механических потерь часто используют величину температуры трения. Поэтому для более детального исследования и оценки механических потерь в КШМ автомобильных двигателей применяется метод снятия температурных полей трения при прокрутке двигателя без сжатия, сгорания и охлаждения. По относительной величине температуры трения в этих условиях можно судить об изменении мощности трения в соответствующих сопряжениях КШМ, причем измерение температуры трения (особенно неподвижного тела) в рассматриваемом случае является наиболее простой процедурой.

Исследования показывают, что наиболее эффективным методом снижения потерь на трение в ДВС современных автомобилей является применение антифрикционных покрытий на основе твердых смазочных материалов (дисульфид молибдена, графит и др.). Широкий ассортимент таких материалов выпускает компания "Моденжи" - под брендом MODENGY. Многие из АТСП успешно применяются автомобильными производителями в узлах трения ДВС с целью обеспечения энергосбережения силовых установок и повышения их долговечности.

Неисправности кривошипно-шатунного механизма автомобильных двигателей, связанные с износом узлов трения и неисправностями системы смазки

Износ основных деталей КШМ вызывает увеличение зазоров в сопряжениях, что приводит к возникновению стуков и шумов при работе двигателя. Это позволяет диагностировать большинство неисправностей КШМ по внешним признакам или с помощью простейших приборов. Так при износе поршня и цилиндра работа двигателя (в особенности непрогретого) сопровождается звонким металлическим стуком. Увеличение зазора между поршневыми пальцами и втулкой верхней головки шатуна вызывает резкий металлический стук на всех режимах работы двигателя. Износ поршневых колец приводит к перерасходу масла, потере компрессии и снижению мощности двигателя. Большой износ вкладышей подшипников коренных и шатунных шеек коленчатого вала сопровождается резким снижением давления масла в системе смазки двигателя, при котором его дальнейшая эксплуатация невозможна.

Поскольку около 70 % износа двигателя приходится на режим пуска, характеризующийся недостатком смазочного материала в сопряжениях и доминированием граничного режима трения, для повышения долговечности деталей КШМ и двигателя в целом необходимо применение антифрикционных покрытий, сохраняющих эффективность после продолжительных простоев и обеспечивающих эффективное снижение трения при запуске двигателя в холодное время года.

При эксплуатации автомобильных двигателей нередко возникают аварийные ситуации работы цилиндропоршневой группы КШМ без наличия жидкой смазки в зоне трения.

При эксплуатации автомобильных двигателей нередко возникают аварийные ситуации работы цилиндропоршневой группы КШМ без наличия жидкой смазки в зоне трения.

Местный перегрев рабочей поверхности цилиндра вызывает разрыв масляной пленки, а неисправности системы смазки двигателя сопровождаются общим уменьшением слоя масла между рабочей поверхностью цилиндра и поршня. В этих случаях возможно заклинивание поршней в цилиндрах, причем схватывания происходят, как правило, в направляющей части поршня (юбке) и реже распространяются в область кольцевого пояса.

Износ поршневых колец характеризуется уменьшением наружного диаметра и увеличением зазора в замке. Интенсивнее остальных изнашивается первое компрессионное кольцо, что обусловлено большей работой трения о стенку цилиндра и о стенку канавки поршня вследствие большего давления газов. Износ поршневых колец негативно сказывается на их уплотняющих и теплопередающих свойствах, что приводит к перегреву поршня и повреждению его рабочих поверхностей, снижению мощности двигателя, перерасходу топлива, появлению дыма в отработавших газах (при нормальном уровне масла в картере). Повышенный износ поршневых колец наблюдается в процессе приработки двигателя.

Интенсивнее остальных изнашивается первое компрессионное кольцо, что обусловлено большей работой трения о стенку цилиндра и о стенку канавки поршня вследствие большего давления газов. Износ поршневых колец негативно сказывается на их уплотняющих и теплопередающих свойствах, что приводит к перегреву поршня и повреждению его рабочих поверхностей, снижению мощности двигателя, перерасходу топлива, появлению дыма в отработавших газах (при нормальном уровне масла в картере). Повышенный износ поршневых колец наблюдается в процессе приработки двигателя.

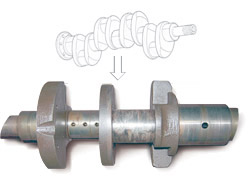

Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала возникают вследствие неисправностей системы смазки двигателя, недостаточного уровня или низких эксплуатационных свойств применяемого моторного масла. Задиры всегда сопровождаются увеличением зазора в подшипниках, износом рабочих поверхностей с глубокими кольцевыми рисками, местным перегревом поверхности шейки.

Сильный износ и задиры на поверхностях коренных и шатунных шеек коленчатого вала возникают вследствие неисправностей системы смазки двигателя, недостаточного уровня или низких эксплуатационных свойств применяемого моторного масла. Задиры всегда сопровождаются увеличением зазора в подшипниках, износом рабочих поверхностей с глубокими кольцевыми рисками, местным перегревом поверхности шейки.

Опасность эксплуатации коленчатого вала с задирами и износом шеек связана с перегревом и возможностью изгиба коленчатого вала, нарушением соосности шеек и возникновением биения. В результате, как правило, требуется капитальный ремонт двигателя, шлифовка шеек коленчатого вала и установка утолщенных вкладышей, а в некоторых случаях – дорогостоящая замена вала.

Небольшое давление масла в системе смазки двигателя или его абсолютное отсутствие приводит к разогреву подшипников скольжения. Разрыв масляной пленки между вкладышами и шейками коленчатого вала влечет за собой приваривание вкладыша к шейке и его проворачиванию в опорах коленчатого вала (подшипники коренных шеек) или же нижней головке шатуна (подшипники шатунных шеек) с образованием глубоких задиров и катастрофического износа отверстий.

Прокладки головки блока цилиндров с металлическими поверхностями обладают устойчивостью при действии высоких температур и применяются для уплотнения соединений, подверженных высокому нагреву и давлению. При нагреве и охлаждении деталей КШМ в процессе работы двигателя происходят смещения блока относительно прокладки.

Прокладки головки блока цилиндров с металлическими поверхностями обладают устойчивостью при действии высоких температур и применяются для уплотнения соединений, подверженных высокому нагреву и давлению. При нагреве и охлаждении деталей КШМ в процессе работы двигателя происходят смещения блока относительно прокладки.

Это обусловливает ее постепенный износ. Кроме того, при длительной работе может происходить прикипание прокладки к поверхности блока или головки блока цилиндров и ее тепловое разрушение, вследствие чего ухудшается герметизация соединения указанных деталей и затрудняется демонтаж прокладки при ремонте автомобильного двигателя.

Таким образом, при повышенном износе деталей КШМ и неисправностях системы смазки эксплуатация автомобиля категорически запрещена и зачастую приводит к его заклиниванию и дорогостоящему ремонту.

Антифрикционные твердосмазочные покрытия MODENGY обеспечивают снижение интенсивности изнашивания узлов трения КШМ и уплотнительных прокладок при работе ДВС в экстремальных температурных условиях, под высокой нагрузкой и в случае возникновения неполадок системы смазки.

Снизить износ деталей КШМ автомобильного двигателя и повысить надежность его работы в аварийных режимах возможно путем нанесения антифрикционных покрытий на участки сопряжений подвижных деталей КШМ (направляющую часть рабочей поверхности поршней, поршневые кольца, шейки коленчатого вала) и рабочие поверхности уплотнительных элементов.

Применение антифрикционных покрытий для деталей кривошипно-шатунного механизма автомобильных двигателей

Антифрикционные твердосмазочные покрытия (АТСП) представляют собой дисперсии твердых смазочных веществ с очень малым размером частиц (дисульфид молибдена, графит и др.) в неорганических или органических связующих агентах. Твердые смазочные материалы при нанесении связываются между собой и с поверхностью детали с помощью полимерной связующей матрицы и образуют после испарения растворителя сухую пленку со смазочными защитными функциями толщиной 5…20 мкм.Типичный состав АТСП включает в себя:

- Твердые смазочные материалы – 30 %

- Связующие агенты – 12 %

- Присадки – 3 %

- Растворители – 55 %

Твердые смазки (пигменты) обеспечивают требуемое смазывание деталей сопряжения и выбираются в зависимости от требований к несущей способности и контактным нагрузкам в узлах. При высоких нагрузках (до 1000 Н/мм2 и более) в качестве смазочного материала применяется дисульфид молибдена MoS2 и/или графит. Связующие агенты (смолы) обеспечивают адгезию твердых смазок к поверхности металлов, обеспечивают химическую стойкость образованной антифрикционной пленки и защиту от коррозии. При рабочих температурах сопряжения до 250 °С используются органические связующие, а при более высоких (до 600 °С) – неорганические. Присадки удаляют нежелательные, улучшают существующие либо придают покрытию новые свойства. Растворители (органические либо водные) удерживают АТСП в жидкой форме до нанесения на материал, регулируют вязкость в процессе нанесения и непосредственно процесс создания антифрикционной пленки, а также улучшают смачиваемость пигментов смолами.

При нанесении АТСП большое внимание уделяется предварительной обработке поверхности детали, призванной обеспечить условия для хорошей адгезии твердых смазочных материалов с основой.

В ассортименте компании Моденжи имеются специальные очистители на основе органических растворителей с добавлением функциональных компонентов. Очиститель металла MODENGY используется для удаления любых загрязнений, включая нефтепродукты, адсорбированные пленки газа. Специальный очиститель - активатор MODENGY применяется для финишной подготовки поверхностей, обеспечивая наносимому следом АТСП лучшую адгезию и долговечность.

Хорошее сцепление с поверхностью обеспечивается механическим закреплением за ее микронеровности (увеличение шероховатости поверхности перед нанесением покрытия при этом приводит к увеличению площади контакта детали и твердых смазочных веществ). Улучшению адгезии также способствует поляризация частиц твердых смазочных материалов и образование между ними и материалом детали химических связей.

Способность к пленкообразованию АТСП ограничивается загрязнениями поверхности:

- Пыль, мелкие частицы и частицы износа на поверхности детали приводят к образованию дефектов в образующемся антифрикционном слое

- Органические загрязнители (масла, жировые следы от пальцев рук и т.п.) и частицы с низким поверхностным натяжением приводят к ухудшению адгезии

- Неорганические загрязнители (например, соли, образующиеся на поверхности в результате процесса очистки) также приводят к ухудшению адгезии и образованию пузырьков в образующейся после отвердения АТСП антифрикционной пленке

Основными методами подготовки поверхности детали к нанесению АТСП являются обезжиривание, пескоструйная очистка (для очистки от следов коррозии и образования равномерной шероховатости поверхности), фосфатирование (для улучшения коррозионной защиты, адгезии и смазывания), травление, активирование, пассивирование, полоскание и сушка. При этом необходимо учитывать, что различные материалы деталей требуют применения различных методов предварительной обработки.

После нанесения жидкого АТСП на поверхность, оно подвергается отверждению и превращается в сухую пленку. В зависимости от состава покрытия отверждение происходит либо при комнатной температуре, либо при нагревании до +250 °С. Основными методами нанесения АТСП являются распыление, погружение, окунание с вращением (центрифугирование), нанесение покрытия валиком, трафаретная печать. Выбор метода нанесения является важным фактором образования прочного и стабильного антифрикционного слоя.

В узлах трения кривошипно-шатунного механизма АТСП MODENGY применяются для обеспечения высоких антифрикционных свойств пар трения и обеспечивают надежную работу сопряжений в режиме граничной смазки при высоких контактных давлениях, знакопеременном движении, запусках после продолжительного простоя. Дополнительным преимуществом применяемых антифрикционных твердосмазочных покрытий является обеспечение ими антиаварийной смазки, позволяющей избежать заклинивания двигателя при его работе в критических условиях перегрева, разрыва масляной пленки или при отсутствии жидкого смазочного материала в зоне трения.

Для защиты деталей цилиндропоршневой группы от задиров и износа при тяжелых условиях работы широко применяются антифрикционные покрытия MODENGY для деталей ДВС, MODENGY 1006, MODENGY 1007. Покрытия поршней обладают высокой несущей способностью, длительной устойчивостью к бензину, моторным маслам и растворителям, обеспечивают защиту деталей от задиров и коррозии.

Для защиты деталей цилиндропоршневой группы от задиров и износа при тяжелых условиях работы широко применяются антифрикционные покрытия MODENGY для деталей ДВС, MODENGY 1006, MODENGY 1007. Покрытия поршней обладают высокой несущей способностью, длительной устойчивостью к бензину, моторным маслам и растворителям, обеспечивают защиту деталей от задиров и коррозии.

Материалы пригодны к эксплуатации в широком диапазоне рабочих температур, являются идеальными средствами для получения долгосрочной смазочной пленки, уменьшающей износ поршней и стенок цилиндров ДВС. Антифрикционные твердосмазочные покрытия MODENGY поставляются в виде вязкой жидкости для нанесения способом трафаретной печати, погружением и другими способами. Аэрозольное АТСП MODENGY для деталей ДВС наносится методом распыления. Рекомендуемая толщина пленки составляет 10…20 мкм.

Покрытие MODENGY для деталей ДВС с высокодисперсным дисульфидом молибдена высокой степени очистки и графитом используется в юбках поршней дизельных и бензиновых двигателей, подшипниках скольжения (коренных подшипниках коленвала, втулках пальцев, распредвалов) в ДВС, дроссельной заслонке (для восстановления зазора), а также в других узлах трения цилиндро-поршневой группы с парами трения металл-металл. Оно обладает высокой адгезией, эффективно снижает потери на трения, препятствует износу и возникновению задиров на деталях. Покрытие устойчиво к длительному воздействию моторного масла, обладает свойствами антиаварийной смазки. Это АТСП является единственным покрытием для поршней, которое отверждается без нагрева, при комнатной температуре.

Покрытие MODENGY для деталей ДВС с высокодисперсным дисульфидом молибдена высокой степени очистки и графитом используется в юбках поршней дизельных и бензиновых двигателей, подшипниках скольжения (коренных подшипниках коленвала, втулках пальцев, распредвалов) в ДВС, дроссельной заслонке (для восстановления зазора), а также в других узлах трения цилиндро-поршневой группы с парами трения металл-металл. Оно обладает высокой адгезией, эффективно снижает потери на трения, препятствует износу и возникновению задиров на деталях. Покрытие устойчиво к длительному воздействию моторного масла, обладает свойствами антиаварийной смазки. Это АТСП является единственным покрытием для поршней, которое отверждается без нагрева, при комнатной температуре.

MODENGY 1006 представляет собой антифрикционное твердосмазочное покрытие с дисульфидом молибдена и поляризованным графитом на полимерном связующем, отверждаемое при нагреве. Используется в поршнях, подшипниках, кулачках и других деталях ДВС, эксплуатируемых в экстремальных условиях. АТСП обладает высокой износостойкостью при динамических нагрузках, низким коэффициентом трения и антикоррозионными свойствами. Покрытие устойчиво к воздействию моторных масел и других технических жидкостей.

Антифрикционное покрытие MODENGY 1007 на основе поляризованного графита и полимерного связующего отверждается при нагреве. Оно применяется для защиты поршней двигателя от скачкообразного движения, износа, задиров. Нанесение покрытия на юбки поршней способствует снижению шума и повышению плавности работы деталей.

Рекомендации по применению антифрикционных покрытий MODENGY для деталей кривошипно-шатунного механизма автомобильных двигателейСервисные материалы для применения на юбках поршней должны соответствовать следующим требованиям:

- Защита поршня и цилиндра от задиров и износа при тяжелых условиях работы (пуск при пониженных температурах, недостаток смазки, перегрев и т.п.)

- Высокая несущая способность поверхности, износостойкость и термостойкость

- Ускорение приработки

- Долговременное смазывание

- Устойчивость к воздействию моторных масел

Для этого применения подойдут АТСП MODENGY для деталей ДВС на основе мелкодисперсного дисульфида молибдена высокой очистки и графита, отверждаемое при комнатной температуре, АТСП MODENGY 1006 на основе дисульфида молибдена и графита на полимерном связующем, отверждаемое при нагреве и АТСП MODENGY 1007 на основе поляризованного графита и полимерного связующего, отверждаемое при нагреве (для нанесения методом трафаретной печати).

Шейки коленчатого вала обрабатывают АТСП MODENGY для деталей ДВС, характеризующимся высокой износостойкостью и термостойкостью, устойчивостью к воздействию моторных масел.

На вкладыши коленчатого вала необходимо наносить покрытия с высокой смазывающей и несущей способностью, устойчивостью к нефтепродуктам, ускоряющими приработку. Здесь можно использовать АТСП MODENGY для деталей ДВС и MODENGY 1006.

Шлицевые соединения, дроссельная заслонка и штоки клапанов обрабатываются АТСП MODENGY для деталей ДВС с высокой смазывающей и несущей способностью,

износостойкостью и термостойкостью, устойчивостью к воздействию моторных масел.

Прокладка головки блока цилиндров обслуживается АТСП MODENGY 1006. Характеристики:

- Высокие противоизносные свойства

- Высокая прочность на сжатие

- Термостойкость

- Устойчивость к воздействию нефтепродуктов и охлаждающих жидкостей

- Облегчение демонтажа

- Увеличение герметичности

Опыт применения антифрикционных покрытий для деталей кривошипно-шатунного механизма автомобильных двигателей

Антифрикционные покрытия MODENGY для деталей кривошипно-шатунного механизма автомобильных двигателей доказали свою эффективность многочисленными испытаниями и опытом эксплуатации.

Антифрикционные твердосмазочные покрытия MODENGY были использованы при серийном производстве поршней на крупнейшем моторном заводе. Покрытия наносились методом трафаретной печати.

Опытом эксплуатации установлено очевидное уменьшение потерь на трение и снижение интенсивности изнашивания деталей кривошипно-шатунного механизма автомобильных двигателей при использовании антифрикционных покрытий MODENGY. Они позволяют снизить расход топлива, повысить мощность и надежность двигателя, а также существенно сократить расходы на ремонтные работы.