Гальванизация – это электрохимический метод нанесения металлической пленки, которая препятствует коррозии и окислению поверхностей. Она придает им эстетичный внешний вид, износостойкость и увеличивает твердость.

Данный метод обработки улучшает термостойкость металлов, поэтому его широко применяют в таких отраслях промышленности, в которых присутствуют высокотемпературные процессы.

Как появилось гальваническое покрытие?

Открытием гальванического покрытия мир обязан русскому физику Борису Якоби. В 1836 году в ходе экспериментов он пропускал металлы через соляные и водные растворы, которые находились под воздействием электрического тока.

При прохождении через солевые растворы металлы разделялись на разнозарядные ионы. Положительные оседали на катоде, а отрицательные – на аноде.

Технология гальванизации

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей.

Для металлических поверхностей рекомендуется использовать органические растворители, которые не вызывают коррозии, например Очиститель металла MODENGY

Он эффективно удаляет нефтепродукты, силиконовые масла, консервационные составы, адсорбированные пленки, газы, влагу и другие виды загрязнений. Испаряется быстро и без остатка.

Однако одной очистки и обезжиривания в большинстве случаев бывает недостаточно. Помимо этого проводится пескоструйная обработка и последующая шлифовка наждачной бумагой, специальными пастами.

Гальваническое покрытие выделяет все сколы, царапины и раковины поверхностей, поэтому обрабатываемое изделие должна быть идеально подготовленным.

Далее рассмотрим технологию гальванизации.

На деталь, погруженную в емкость с электролитом, подается отрицательный заряд, в результате чего она становится катодом. Отдельно стоящая металлическая пластина получает положительный заряд и берет на себя функцию анода.

Именно эта пластина служит для образования покрытия. При замыкании электрической сети металл с нее растворяется в электролите и направляется к катоду, где образует равномерную тонкую пленку.

Данный способ гальванизации называется анодным. Благодаря ему при возникновении очагов коррозии разрушается именно гальваническая изоляция, а защищаемый металл в течение длительного времени остается нетронутым.

Существует еще один метод гальванизации – катодное напыление. Он применяется гораздо реже. При нарушении целостности такого покрытия возрастает интенсивность разрушения металла под ним. Этому способствует сама технология нанесения.

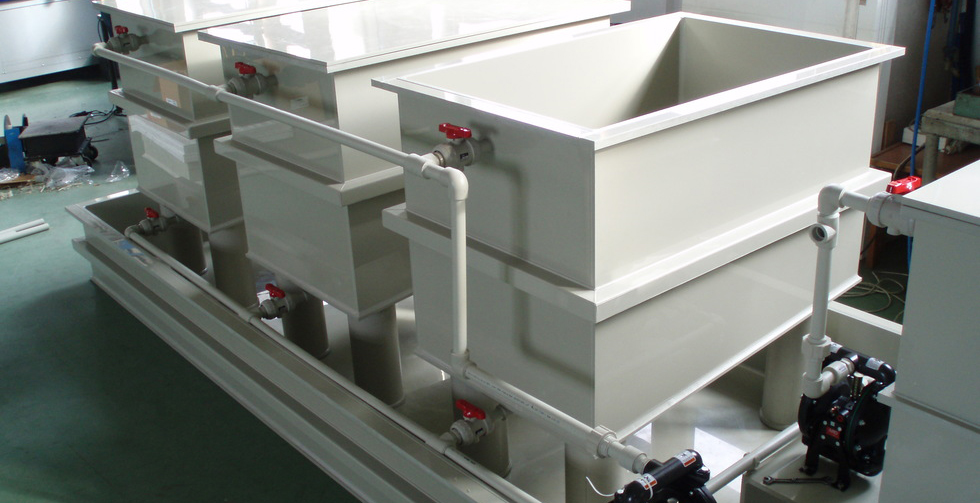

Электролит – это проводящий раствор, благодаря которому металлы попадают на катод с анода. Размер емкостей для этой жидкости может быть разным и зависит от производственных задач.

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

Большое значение имеет плотность тока, который проходит через электролит. Он влияет на структуру формируемого осадка. Данная величина измеряется отношением силы тока к единице поверхности обрабатываемой детали.

При слишком большой величине плотности порошковых отложений много, а при низкой – его вообще не образуется. Это сказывается на качестве конечного покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на деталях составляет 6-20 мкм и определяется особенностями металлов, участвующих в гальванизации. Уровень адгезии металлического сплава с поверхностями определяется при помощи специальных тестов.

Совместимость металлов

Совместимость материалов при гальванизации очень важна. Все металлы в соединениях корродируют. В некоторых случаях процесс протекает замедленно. Однако существуют материалы, которые соединять вместе крайне не рекомендуется.

С определенными трудностями связана работа с алюминием и его сплавами. Это связано с тем, что на поверхностях этих материалов присутствует окисная пленка, которая затрудняет процесс гальванизации.

Для алюминия можно использовать следующие сочетания материалов: никель-хром, медь-никель-хром, медь-олово, свинец-олово. Допускается также цинкование и латунирование алюминия.

Области применения гальванических покрытий

Прочность и износостойкость гальванических покрытий позволяет использовать данный вид защиты:

-

В авиастроении

-

В машиностроении

-

В радиотехнической промышленности

-

В электронной промышленности

-

В строительстве

Альтернатива гальваническому покрытию

Повысить прочность и антикоррозионные характеристики металлов можно не только с помощью гальванизации, но и другими методами: закалкой, рекристаллизацией, чеканкой, обкатыванием, газопламенным напылением, наплавкой и т.д.

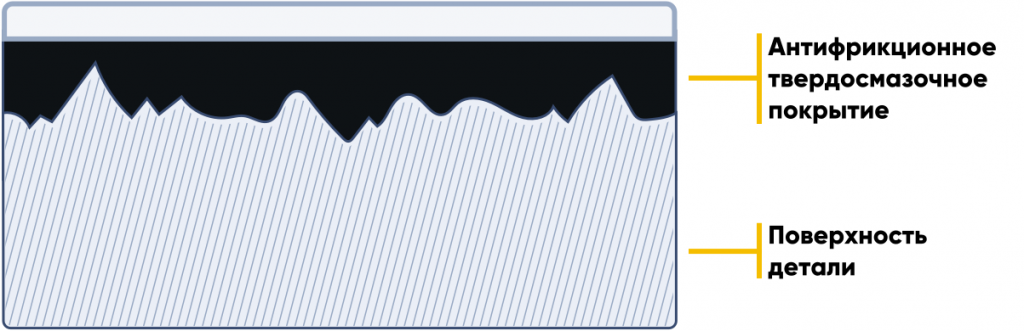

Одним из наиболее простых и эффективных способов повышения износостойкости металлических изделий, предотвращения их коррозии и защиты от агрессивных внешних факторов является применение специальных твердосмазочных покрытий. Внешне они напоминают лакокрасочные материалы, только вместо пигмента содержат частицы твердых смазочных веществ.

Такие покрытия создают на поверхностях тонкую сухую пленку, которая обладает высокой несущей способностью и низким коэффициентом трения. Это особенно важно для металлических деталей, которые являются частью подвижных механизмов, работают при очень высоких нагрузках, давлениях и температурах.

Рассмотрим особенности антифрикционных твердосмазочных покрытий на примере материалов MODENGY. Их основу составляют неорганические и органические связующие вещества, а также твердые смазочные материалы: графит, дисульфид молибдена, политетрафторэтилен (ПТФЭ), нитрид бора, дисульфид вольфрама, фториды бария и кальция.

Эти материалы формируют на поверхностях прочный композиционный слой. Он представляет собой полимерную матрицу с равномерно распределенными в ней частицами твердых смазочных веществ. Они заполняют и сглаживают микронеровности поверхностей, тем самым увеличивая их опорную площадь и несущую способность.

Покрытия MODENGY обладают высоким сопротивлением сжатию и малым сопротивлением сдвигу, поэтому их коэффициент трения достигает значений в несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы.

Многие из материалов MODENGY доказали свою работоспособность в условиях радиации и вакуума. Их несущая способность достигает 2500 МПа, диапазон рабочих температур составляет от -200 до +560 °C. Благодаря технологии сухой смазки, которую они реализуют, покрытия эффективно работают в запыленных условиях.

Жидкие покрытия наносятся стандартными методами окрашивания: распылением, окунанием, центрифугированием. Составы в аэрозольной фасовке не требуют какого-либо оборудования.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

-

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред

-

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида

-

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

В зависимости от используемых в качестве покрытий материалов выделяют следующие виды гальванизации.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.