В результате постоянных механических воздействий и влияния факторов окружающей среды металлические крепежные изделия подвергаются быстрому разрушению. Перепады температур, высокое давление и влажность, неблагоприятный химический состав атмосферы способствуют коррозии металла. Именно поэтому крепеж без специальных защитных покрытий применяется сегодня крайне редко.

Во многих случаях используется сразу несколько методов защиты, что позволяет максимально улучшить конечный результат: придать деталям хорошие антикоррозионные свойства, повысить их прочность и обеспечить привлекательный внешний вид.

Рассмотрим основные виды покрытий для крепежа, их свойства и особенности нанесения.

Виды защитных покрытий и основные методы их нанесения

Выделяют две основных группы защитных покрытий: металлические и неметаллические.

В качестве неметаллических покрытий используют резиноподобные вещества, полимеры, краски, оксиды и фосфаты, специальные антифрикционные составы.

Металлы – цинк, кадмий, никель и некоторые другие – наносятся на крепеж механическими или электрохимическими методами. Последние наиболее эффективны, так как обеспечивают защиту изделий за счет протекторного действия даже в случае повреждения верхнего слоя. Покрытия, нанесенные механическими способами (окрашиванием и пр.), просто изолируют металл от окружающей среды и работают только при сохранении своей целостности.

Электрохимические покрытия – результат осаждения на защищаемых поверхностях ионов определенных металлов. Такие покрытия подразделяются на анодные и катодные. Электродный потенциал первых в атмосферных условиях ниже, чем у обрабатываемых материалов. У катодных покрытий все наоборот – именно поэтому они защищают детали только механически.

Металлические покрытия

Цинковые покрытия

Цинковые покрытия применяются для крепежа наиболее часто. Это обусловлено высокой природной стойкостью самого цинка и его способностью обеспечивать электрохимическую (анодную) защиту при температуре до +70 °С. При более высоких температурах цинк защищает механически.

Покрытие из цинка можно получить горячим или электролитическим методом. Полученные слои будут отличаться толщиной, строением, плотностью и некоторыми другими характеристиками.

Цинковое покрытие, полученное горячим способом, толще, чем электролитическое (от 50 до 150 мкм), поэтому оно может изменять размеры деталей. Из-за невозможности точной регулировки толщины нанесения наблюдаются высокие потери металла.

При электролитическом методе создания покрытия экономия металла составляет до 50 %, при этом твердость, однородность и химическая стойкость полученного слоя выше. Толщина такого покрытия невелика (5... 35 мкм), поэтому в некоторых случаях могут наблюдаться наводораживание и охрупчивание защищаемого металла.

И горячий, и электрохимический методы цинкования вредны для экологии, поэтому для производителей актуальна проблема утилизации отходов.

Детали с цинковым покрытием могут подвергаться пассивированию или фосфатированию – это повышает их коррозионную и механическую стойкость.

Желтое (хроматное) пассивирование происходит при погружении оцинкованных изделий в раствор хромовой кислоты или ее солей. В результате соединения хрома и цинка образуется хроматная пленка с высокими защитными свойствами, которые практически не изменяются даже при механическом повреждении слоя.

Хроматирование (хроматное пассивирование) придает изделиям желтый или зеленовато-желтый цвет с радужным оттенком.

Если оцинкованные крепежные изделия планируется окрашивать, иногда их подвергают фосфатированию (подробнее об этой операции далее).

Кадмиевые покрытия

Цвет, механическая прочность и другие показатели кадмиевых покрытий близки к цинковым, однако их применяют намного реже из-за токсичности.

Кадмий и его соединения обладают отличными водооталкивающими свойствами, поэтому кадмированные изделия используют в зонах повышенной влажности и конденсации водяного пара.

Никелиевые покрытия

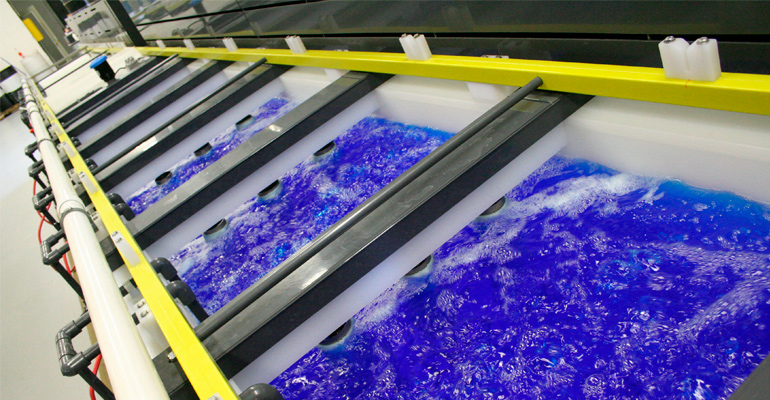

Никель является катодным покрытием по отношению к углеродистой стали, поэтому защищает ее только механически. Для никелирования деталей используются ванны колокольного или барабанного типа с электролитом из сернокислого никеля.

Никелированные изделия имеют привлекательный внешний вид, однако со временем блестящее покрытие тускнеет. Кроме того, из-за малой коррозионной стойкости никеля для крепежных изделий его применяют крайне редко. В основном, он используются в мебельной промышленности (для обработки фурнитуры и пр.).

Хромовые покрытия

Так же, как и никель, хром редко применяется для крепежных изделий. Хромированные детали имеют эстетичный внешний вид, однако предел их выносливости вдвое ниже, чем у стальных.

Хромирование наравне с латунированием, используется, прежде всего, в декоративных целях (например, для деталей крепления мебели).

Неметаллические покрытия

Оксидирование

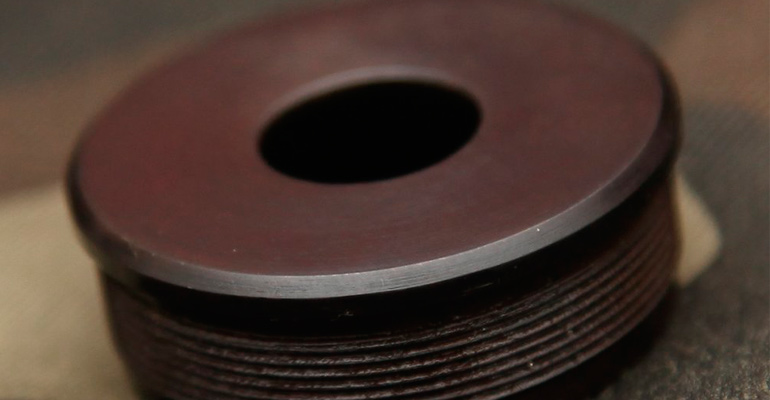

Оксидирование заключается в создании на поверхности металлического изделия оксидной пленки в результате окислительно-восстановительной реакции.

Этот метод используют преимущественно для получения защитных и декоративных покрытий, а также для формирования на изделиях диэлектрических слоев. Различают термические, химические, электрохимические (анодные) и плазменные методы оксидирования.

По антикоррозионным и адгезионным свойствам оксидные покрытия близки к фосфатным. Сталь после оксидирования приобретает серо-черные оттенки – конкретный цвет зависит от режима операции.

Фосфатирование

Фосфатирование представляет собой обработку стальных деталей специальным химическим составом, в результате чего на их поверхностях образуется фосфат железа. Он обладает высокими защитными свойствами, однако не отличается эстетичным видом.

Фосфатная пленка может иметь разную кристаллическую структуру – она зависит от качества подготовки поверхности. Лучшими считаются мелкокристаллические пленки, связанные с основным металлом на молекулярном уровне. Они легко окрашиваются и имеет высокую маслоемкость.

Считается, что по антикоррозионной стойкости фосфатные покрытия превосходят оксидные. Стоит, однако, отметить, что и те, и другие выдерживают только легкие условия эксплуатации. При дополнительном промасливании или гидрофобизировании они могут использоваться в средних и жестких условиях.

Дополнительная обработка деталей после фосфатирования – например, с помощью антифрикционных покрытий – повышает их эксплуатационные свойства.

Антифрикционные покрытия

Антифрикционные твердосмазочные покрытия – сравнительно новые средства для защиты крепежных изделий. Они могут применяться как отдельно, так и в комплексе с другими методами обработки крепежа (например, после фосфатирования).

Тонкий композиционный слой, формируемый покрытиями, обладает высокими защитными и смазочными свойствами.

Такой функционал достигается благодаря содержанию в данных материалах мелкодисперсных частиц твердых смазок. Они заполняют микронеровности сопряженных поверхностей, тем самым уменьшая силу их трения и фрикционный износ.

За счет специальных добавок покрытия защищают детали от коррозии и других негативных явлений.

Одни из самых востребованных на сегодняшний день покрытий выпускаются в России под брендом MODENGY. Доступно более 16 видов материалов на основе дисульфида молибдена, ПТФЭ, графита и других твердых компонентов, а также органических и неорганических связующих веществ.

Все они имеют высокое сопротивление сжатию и малое сопротивление сдвигу – это позволяет добиться максимально низкого коэффициента трения при их использовании (всего несколько сотых при контактных давлениях, соизмеримых с пределом текучести материала основы).

Для крепежных изделий предназначены покрытия

Для крепежных изделий предназначены покрытия

Практика использования ПТФЭ-покрытий MODENGY выявила их отличные антикоррозионные и противозадирные свойства.

Выбор конкретного вида покрытия для крепежа зависит от конструкции изделия, решаемых задач, условий эксплуатации.

Покрытия наносятся методом окрашивания (чаще всего из распылительного оборудования) на предварительно очищенные и обезжиренные поверхности.

Сильные загрязнения удаляются с деталей механическими способами, для финишной очистки и обезжиривания используется Специальный очиститель-активатор MODENGY.

Порошковое окрашивание

Практически все крепежные изделия могут подвергаться окрашиванию, однако степень адгезии красок различается и зависит от вида крепежа, степени его загрязненности и многих других факторов.

Наиболее распространенным методом окрашивания является порошковое. Полимерные порошкообразные смеси наносят на поверхности изделий, подвергают нагреву и выдерживают при заданной температуре несколько минут.

Окрашенные детали приобретают относительную стойкость к атмосферным явлениям и имеют множество цветовых вариантов. Именно поэтому окраске подлежит, в первую очередь, кровельный крепеж (саморезы). Для удобства производителей и потребителей он кодируется по одной из существующих систем колористики.

Выбор того или иного защитного покрытия для крепежа должен зависеть его совместимости с обрабатываемым материалом.

Антифрикционные твердосмазочные покрытия – наиболее универсальный способ защиты деталей от коррозии и износа. Они не требуют сложной предварительной обработки, особых инструментов и технологий нанесения, но при этом гарантируют качественную защиту поверхностей от негативных внешних факторов.