Антифрикционные твердосмазочные покрытия – это высокотехнологичные составы, которые предназначены для снижения трения в узлах, их защиты от агрессивных сред, коррозии, износа и других негативных факторов. Покрытия наносятся, как краски, однако вместо пигмента на поверхность попадают мелкодисперсные твердые смазки (дисульфид молибдена, графит, политетрафторэтилен и др.). Их частицы распределены в среде связующих компонентов и растворителей.

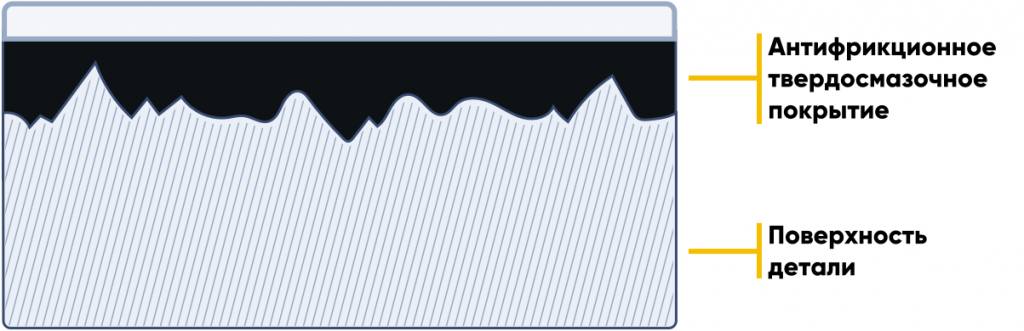

Твердосмазочные вещества заполняют и сглаживают микронеровности поверхности, увеличивая тем самым ее опорную площадь и снижая интенсивность трения при контактах.

Покрытие наносится на одну из поверхностей, на сопряженную часть твердых смазок переносится в процессе работы. Сами частицы при этом располагаются параллельно направлению движения, что позволяет образовать гладкий и скользкий защитный слой на обеих деталях.

Толщина покрытия варьируется от 5 до 20 мкр. Точное значение зависит от задачи, которую требуется решить. Очень важно контролировать данный параметр, так как именно он определяет эффективность производимых действий.

Очистка поверхности и метод нанесения зависят от конструкционного материала, из которого изготовлена деталь, рабочих свойств антифрикционного твердосмазочного покрытия и его условий отверждения.

Способы подготовки поверхностей

Предварительная обработка поверхностей определяет степень адгезии и срок службы покрытия.

Для удаления очагов коррозии, окислов и прочих загрязнений используются механические или химические методы обработки, выбор которых зависит от конструкционного материала изделия и состояния его поверхности.

Фосфатирование

Для обработки стали и железа используются фосфаты марганца, цинка или железа. Данный метод нельзя использовать на деталях с кадмиевым и гальваническим покрытием, изделиях из нержавеющей стали и оцинкованного чугуна.

Фосфат марганца повышает несущую способность и смазывающие свойства покрытия, фосфат железа – адгезию, а фосфат цинка – антикоррозионные свойства.

Для фосфатирования применяются специальные растворы, благодаря которым на поверхностях образуются слои кристаллов размером от 3 до 8 мкм, что соответствует массе в 5-15 г/м2.

Пескоструйная обработка

Пескоструйная обработка – это метод механической очистки алюминиевых, стальных, медных, титановых, магниевых, хромированных и никелированных оснований при помощи окиси алюминия или литой стали, размер зерна которых составляет до 55 микрон.

Такая обработка применяется для удаления коррозии и придания поверхностям шероховатости (Ra от 0,5 до 1 мкм), благодаря чему достигается высокая адгезия антифрикционных покрытий.

После пескоструйной обработки осевшие частицы песка удаляются сжатым воздухом. Линейные размеры деталей после проведения работ изменяются до 1,3 мкм.

Для повышения срока службы покрытия после пескоструйной обработки рекомендуется произвести фосфатирование.

Очищение растворителем и обезжиривание

Обезжиривание является одним из важнейших методов подготовки поверхностей. Оно обеспечивает более равномерное нанесение покрытий, повышает их прочность и ресурс.

Для данной операции используются нежирные растворители на органической основе. Такие материалы после высыхания не оставляют на поверхностях никаких следов. Процедура очистки и обезжиривания производится в несколько этапов с применением свежего растворителя, после чего обработанные изделия оставляют до их полного высыхания. Прикасаться к очищенным деталям запрещено.

Для проведения обезжиривания можно использовать составы, разработанные российской компанией "Моденжи". Они изготовлены на основе смеси органических растворителей и функциональных добавок.

Очиститель металла MODENGY предназначен для удаления любых масляных, силиконовых и других видов загрязнений. Он идеально обезжиривает поверхности и быстро испаряется, не оставляя на поверхностях налета.

Специальный очиститель-активатор MODENGY используется в качестве финишного средства. Он смывает с поверхностей оставшиеся загрязнения и создает на нихтонкую пленку, которая обеспечивает наилучшую адгезию покрытия с основанием. Состав распыляется с расстояния 15-20 см, после его полного испарения можно производить следующие операции.

Анодирование

Анодирование можно использовать на изделиях, изготовленных из алюминия и его сплавов. Материалы, в которых содержание меди более 0,5 %, а легирующих добавок более 7,5 % обрабатываются серной кислотой. Затем детали промываются в воде и погружаются в 5-процентный раствор дихромата натрия или дихромата калия. Это необходимо для закрепления поверхностной пленки.

Алюминий и его сплавы обрабатываются хромовой кислотой, образующей тонкую пленку с высокими антикоррозионными свойствами. Затем детали промываются в горячей воде и сушатся на воздухе.

При подготовке растворов кислот следует использовать специально подготовленную воду с минимальным содержанием хлоридов и сульфатов. После проведения анодирования и до нанесения покрытий к изделиям запрещено прикасаться голыми руками.

Травление

При травлении используются смеси двух или нескольких кислот, например, серной, азотной, фосфорной, хромовой, соляной. Данная процедура применима к изделиям из меди и ее сплавов, она заменяет пескоструйную обработку. Для нержавеющей стали используются подготовленные растворы щавелевой кислоты.

Травление позволяет удалить коррозию с поверхностей без излишнего воздействия на конструкционный материал. Концентрация кислот в растворах зависит от материала, из которого изготовлена деталь, и состояния ее поверхности. По завершении данного вида обработки следует тщательно смыть с изделий остатки кислоты.

Подготовка полимерных поверхностей

Для подготовки пластмассовых и других полимерных оснований используются специальные растворители, которые неагрессивны к таким конструкционным материалам. Производится очистка от загрязнений и обезжиривание.

Для усиления адгезии покрытий поверхности подвергают мелкой пескоструйной обработке или активируют пластик при помощи плазмы низкого давления.

Технология нанесения антифрикционных твердосмазочных покрытий

Как уже было сказано выше, для нанесения антифрикционных твердосмазочных покрытий используются методы окрашивания: распыление, погружение, центрифугирование, трафаретная печать. Выбор того или иного способа зависит от конструкционного материала, веса, размера, формы и количества деталей. Следует также учитывать требования к покрытию, расположение обрабатываемых поверхностей и их конфигурацию.

Проще всего производить нанесение жидких покрытий с помощью распылительного пистолета. Данный метод очень удобен и результативен. Для его освоения не требуется специальных навыков.

Перед нанесением покрытия в банках или аэрозольных баллонах тщательно перемешиваются до однородности. При необходимости создания слоя толщиной менее 5 мкм, состав можно разбавить растворителем.

Объем готового к применению материала рассчитывается исходя из его "жизнеспособности" и площади поверхности, которую можно обработать за отведенное время.

При работе с покрытиями требуется строго соблюдать технику безопасности: использовать средства индивидуальной защиты, специальную одежду и перчатки, а нанесение производить в проветриваемом помещении.

Особенно удобно применять покрытия в аэрозольных баллонах, например, MODENGY 1001, MODENGY 1002, MODENGY PTFE-A20, MODENGY Для деталей ДВС.

Покрытия наносятся на подготовленные поверхности с расстояния 15-20 см. Толщина одного слоя составляет от 8 до 12 мкм.

В течение 5-10 минут при комнатной температуре покрытия становятся сухими на ощупь и приобретают матовость. При необходимости допускается нанесение второго слоя. Время полного отверждения материалов без нагрева – от 25 минут до 12 часов.

Способы измерения толщины покрытия

Толщиной покрытия принято считать расстояние от его внешнего слоя до обрабатываемой поверхности. От толщины зависит рабочий ресурс, коэффициент трения и другие параметры покрытий.

Важно учитывать, что твердосмазочные компоненты заполняют микронеровности поверхностей, поэтому толщина антифрикционного слоя должна быть больше их глубины, оптимально – 15-25 мкм.

При нанесении покрытий на обе взаимодействующие поверхности их эффективность будет выше, чем при создании толстого слоя только на одном из оснований.

Измерения толщины производятся следующим образом:

-

При помощи вихревых толщиномеров – по методу вихревых токов измеряется толщина покрытий на медных, алюминиевых, титановых и других немагнитных материалах

-

Взвешиванием изделий до и после нанесения – по разности двух масс устанавливается объем затраченного покрытия, а среднее значение толщины определяется по формуле h=V/S, где V – объем, а S – площадь покрытой поверхности

-

Линейным измерением при помощи микрометра абсолютным или относительным методом

-

При помощи магнитных толщиномеров, которые применяются для измерения толщины покрытий на ферромагнитных основаниях

В зависимости от выбранного метода значения толщины покрытия могут различаться. Поэтому при фиксации результатов следует указывать используемый способ измерения, тип прибора и его относительную погрешность.